コンクリート材料

セメント

JISに規定されているセメントの種類は以下の3つです。

- ポルトランドセメント

- 混合セメント

- エコセメント

それぞれのセメントをさらに細かく分類すると以下のようになります。

【ポルトランドセメント】

- 普通ポルトランドセメント

- 早強ポルトランドセメント

- 超早強ポルトランドセメント

- 中庸熱ポルトランドセメント

- 低熱ポルトランドセメント

- 耐硫酸塩ポルトランドセメント

【混合セメント】※置換率によってA~C種に分類されます

- 高炉セメント

- フライアッシュセメント

- シリカセメント

【エコセメント】

- 普通エコセメント

- 速硬エコセメント

| セメント名称 | 種類 |

|---|---|

| ポルトランドセメント | 普通 |

| 早強 | |

| 超早強 | |

| 中庸熱 | |

| 低熱 | |

| 耐硫酸塩 | |

| 高炉セメント | A種(置換率5%~30%) |

| B種(置換率30%~60%) | |

| C種(置換率60%~70%) | |

| シリカセメント | A種(置換率5%~10%) |

| B種(置換率10%~20%) | |

| C種(置換率20%~30%) | |

| フライアッシュセメント | A種(置換率5%~10%) |

| B種(置換率10%~20%) | |

| C種(置換率20%~30%) | |

| エコセメント | 普通エコセメント |

| 速硬エコセメント |

簡易的ですがそれぞれのセメントの特徴と施工用途については下記表の通りです。

| セメント種類 | セメントの特徴 | 施工 | |

| ポルトランドセメント | 普通 | 最も一般的 | 一般的な構造物 |

| 早強 | 強度発現が普通より早い | プレストレスコンクリートなど | |

| 超早強 | 早強より強度発現が早い | 突貫工事など | |

| 中庸熱 | 水和熱が低い | マスコンやダムコンなどの大量打設をするとき | |

| 低熱 | 中庸熱より水和熱が低い | マスコン,高強度,高流動,暑中コン | |

| 耐硫酸 | 硫酸塩との反応を抑える | 海洋コンなど | |

| 混合セメント | 高炉セメント | 1水和熱の低減 | 海洋コン,港湾工事 |

| 2硫酸塩に対する抵抗性 | |||

| 3潜在水硬性により緻密になる | |||

| フライアッシュセメント | 1水和熱の低減 | 海洋コン,ダムコン | |

| 2ボールベアリング効果により流動性向上 | |||

| 3ポゾラン反応により緻密になる | |||

| シリカセメント | 1マイクロフィラー効果により緻密になる | コンクリート二次製品など | |

| 2ボールベアリング効果により流動性向上 | |||

| 3ポゾラン反応により緻密になる | |||

| エコセメント | 都市ごみの焼却灰を利用し環境負荷低減 | 高強度コンには使用できない | |

POINT

ポゾラン反応とは:フライアッシュやシリカヒュームなどのシリカ質混合材をポゾランといい、セメントと水の反応により生成される水酸化カルシウムと反応し、ケイ酸カルシウムを生成する反応です。これによりコンクリートが緻密になります。

潜在水硬性とは:水とアルカリが同時に存在するときに難溶性の水和物に変わる性質のことで、この水和物がスラグとスラグの隙間を埋めるように結合することでコンクリートの水密性が向上する。→海洋コンに多く用いられる。

ボールベアリング効果とは:球状粒子が互いの回転を補う形で摩擦抵抗を減らすことでコンクリートの流動性を高め、ワーカビリティを向上させる作用のことです。

マイクロフィラー効果とは:シリカヒュームは超微粒子であるのでセメント粒子に入り込む形で充填されていき、高い強度、水密性、化学抵抗性を発揮する効果のこと。

以上、セメントに関して簡易的なまとめを紹介させて頂きました。

さらに詳細(コンクリート技士出題レベル)を知りたい方は以下記事を参考にしてください。

【高炉,フライアッシュ,シリカヒュームについて詳細を知りたい方はコチラ】

【各種セメントついて詳細を知りたい方はコチラ】

骨材

骨材は粒径によって細骨材と粗骨材に大別されます。

細骨材は10mmふるいを全て通過し5mmふるいを質量で85%以上通るものをいいます。

粗骨材は5mmふるいを質量で85%以上留まるものをいいます。

骨材はJISで以下の4つに大別されます。

- 構造用軽量コンクリート骨材

- コンクリート用砕石及び砕砂

- コンクリート用スラグ骨材

- コンクリート用再生骨材H

【構造用軽量コンクリート骨材】

人工軽量骨材のことでコンクリートの単位体積重量を減らすために用いられます。

【砕石・砕砂】

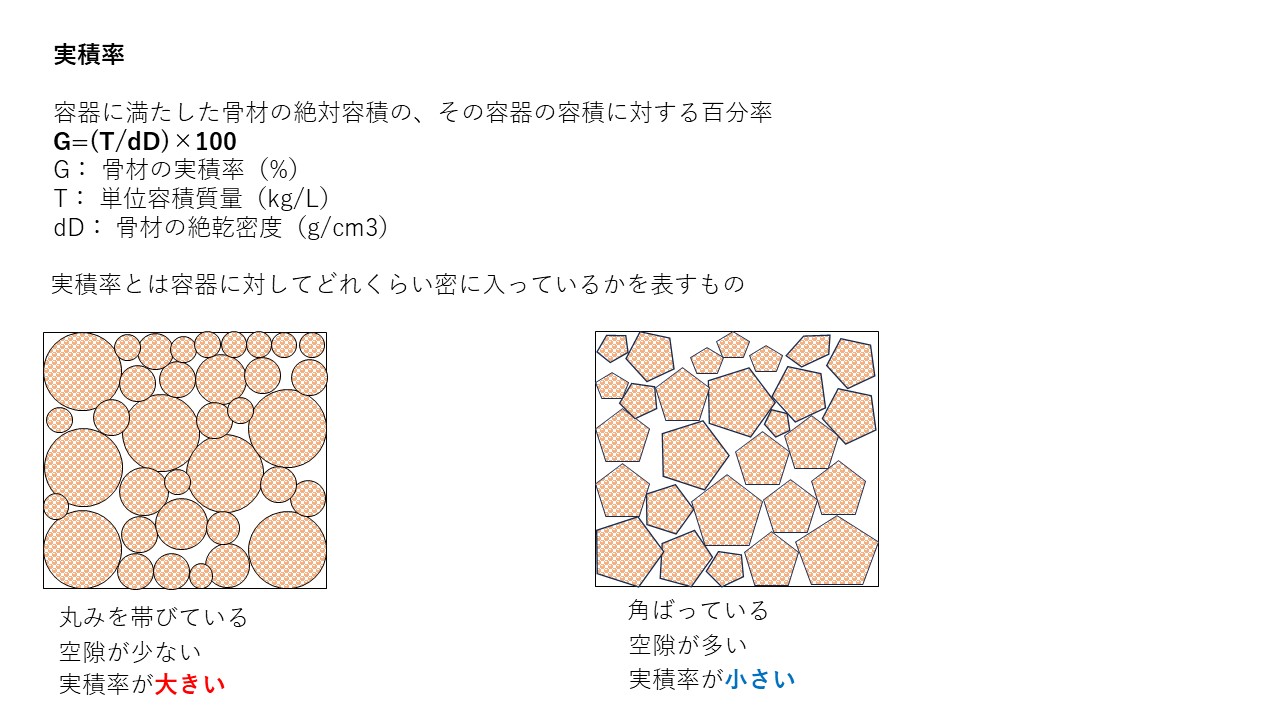

粒径判定実積率の大きいものが良いものとなります。

砕砂においては実積率54%以上、砕石においては56%以上でなければなりません。

【再生骨材】

品質によって高品質なH、中品質なM、低品質なLに分けられ、再生骨材Hに関しては通常の骨材同様にコンクリート用骨材として使用することができます。再生骨材Mは乾燥収縮や凍結融解の被害を受けにくいコンクリートに使用が限定されてしまいます。再生骨材Lはコンクリート用骨材として使用することはできません。

【細骨材の品質管理について】

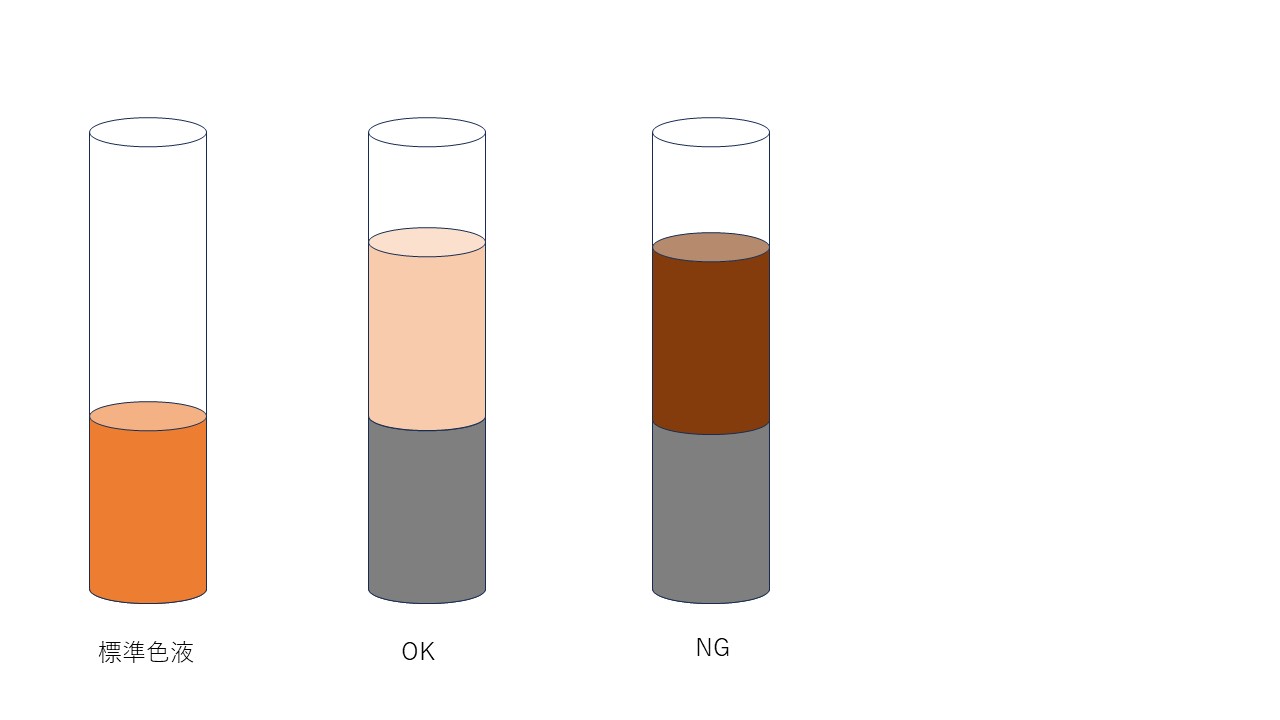

JIS A 1105 細骨材の有機不純物試験方法によって細骨材に含まれる有機不純物量を求めることができます。

試料と3.0 %水酸化ナトリウム溶液を振りまぜ24時間放置し標準色液との濃淡を比較し、標準溶液より色が淡いor同じであれば合格、濃い場合は不合格とします。

異なる細骨材を混合して用いる場合は、各骨材が混合前の品質試験に合格している必用がありますが、塩化物量に関しては混合後の塩化物量が規定に合格すればよいとされています。

★発展★

骨材の試験方法について以下の方法があります。過去記事で紹介していますので参考にしてください。

JIS A 1102 骨材のふるい分け試験方法

JIS A 1103 骨材の微粒分量試験方法

JIS A 1104 骨材の単位容積質量及び安定性試験方法

JIS A 1105 細骨材の有機不純物試験方法

JIS A 1122 硫酸ナトリウムによる骨材の安定性試験方法

JIS A 1137 骨材中に含まれる粘土塊量の試験方法

JIS A 1145 骨材のアルカリシリカ反応性試験方法(化学法)

JIS A 1146 骨材のアルカリシリカ反応性試験方法(モルタルバー法)

混和材料

混和材料は「セメント、水、骨材以外の材料でコンクリートに特別な性質を与えるために、打ち込みを行う前までに必要に応じて加える材料」と定義されています。

混和材料は使用量の大小により混和剤と混和材に分けられ

使用量が多くその容積をコンクリートの容積に加えるものを混和材

使用量が少なくその容積をコンクリートの容積に加えないものを混和剤 と呼びます。

混和材料を加えることで、ワーカビリティ改善、硬化反応、耐久性の改善等に寄与します。

混和材料について一覧で示します。

★混和材★(その容積をコンクリートの容積に加える)

- フライアッシュ

- 高炉スラグ微粉末

- シリカヒューム

- 膨張材

- 石灰石微粉末

★混和剤★(その容積をコンクリートの容積に加えない)

- AE剤

- 減水剤/AE減水剤

- 高性能減水剤/高性能AE減水剤

- その他(促進剤、遅延剤、起泡剤、流動化剤、増粘剤、防錆剤、収縮低減剤)

混和材

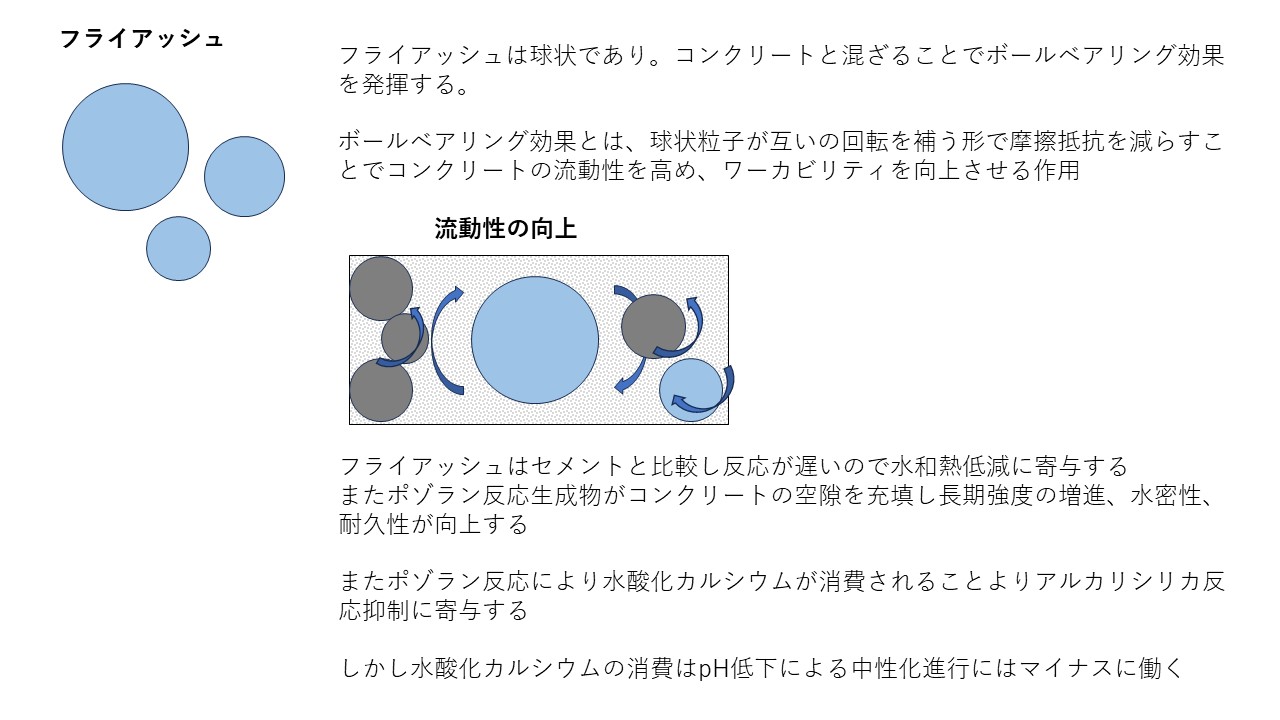

【フライアッシュ】

石炭火力発電所で微粉炭を燃焼したときに溶融した灰が冷却されてガラス質状の球状になったものを集塵機で収集した微粒子です。

フライアッシュは球状であり、コンクリートと混ざることでボールベアリング効果を発揮します。

ボールベアリング効果とは、球状粒子が互いの回転を補う形で摩擦抵抗を減らすことでコンクリートの流動性を高め、ワーカビリティを向上させる作用です。

フライアッシュはセメントと比較し反応が遅いので水和熱低減に寄与します。

またポゾラン反応生成物がコンクリートの空隙を充填し長期強度の増進、水密性、耐久性が向上します。

しかし水酸化カルシウムの消費はpH低下による中性化進行を進めてしまうことに注意する必用があります。また未燃焼炭素含有量が多いとAE剤による空気連行量が減少するためAE剤の量を増やす必要があります。

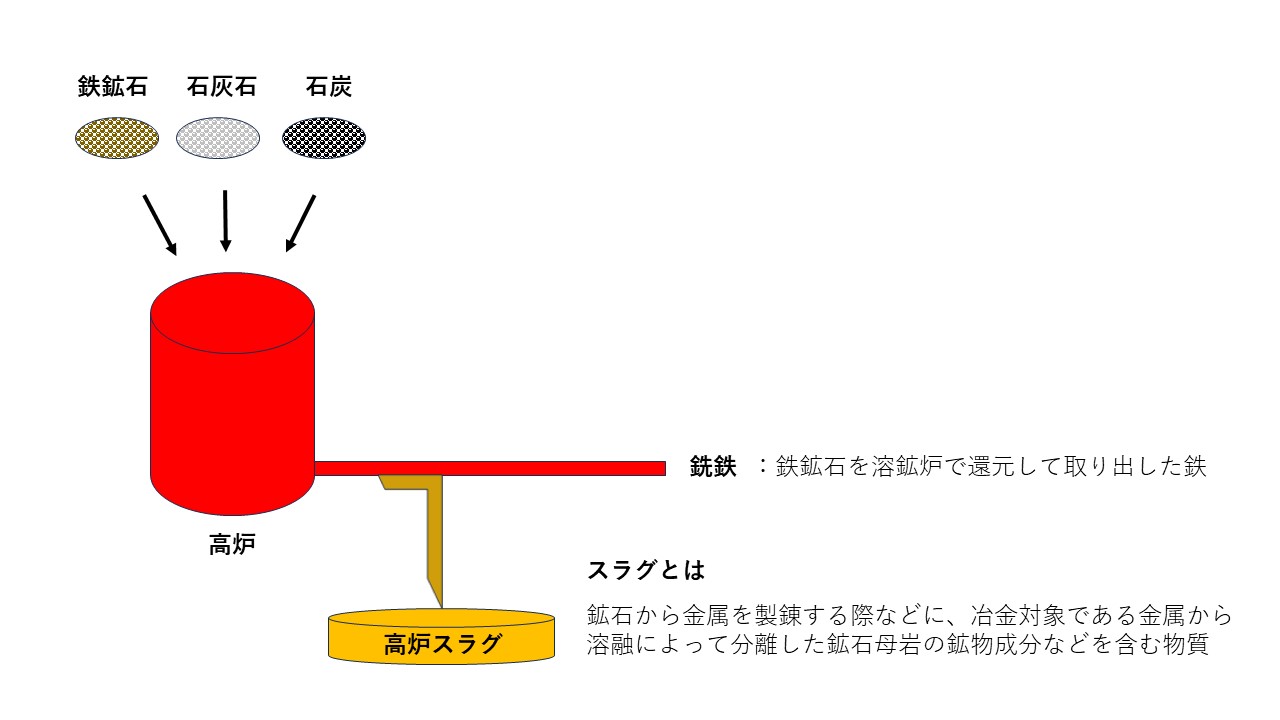

【高炉スラグ微粉末】

溶鉱炉でせん(銑)鉄と同時に生成する溶融スラグを冷却し、微粉末にしたものです。

高炉スラグ微粉末は鎖状になったSiO2やAl2O3、CaO、MgOで構成されていて、急冷されたことで結晶化せず、ガラス質で反応しやすくなります。

高炉スラグ微粉末もフライアッシュ同様にセメントと比較し反応が遅いので水和熱低減に寄与し、アルカリの供給源となるセメントを高炉スラグ微粉末に一定量置換しているのでアルカリシリカ反応の抑制にも寄与します。

長期間、水と接触すると結合が切断されて自然に硬化する性質を潜在水硬性といい、潜在水硬性の能力はセメントなどの高アルカリと混合することでより反応が促進されます。

高炉スラグ微粉末とセメントの反応生成物であるカルシウムシリケート水和物(C-S-H)はコンクリート中の空隙を充填し長期強度増加させ、コンクリートの緻密化に加え塩化物イオンを固定化する効果をもち塩化物イオンの浸透を防ぐことができる。

しかしフライアッシュ同様に水酸化カルシウムの消費はpH低下による中性化進行を進めてしまうことに注意する必要があります。

【シリカヒューム】

シリカヒュームはフェロシリコンやその合金を製造する際に発生する排ガスを集塵機で収集して得られる材料です。

主成分はSiO2であり、球形の微粒子で平均直径は0.1μmであり、これはたばこの粒子とほぼ同じです。

フライアッシュ同様にポゾラン反応とボールベアリング効果を有しています。

またシリカヒュームは超微粒子であるのでセメント粒子に入り込む形で充填されていき、高い強度、水密性、化学抵抗性を発揮するマイクロフィラー効果を持ちます。

水酸化カルシウム消費によりアルカリシリカ反応抑制にも寄与します。

【膨張材】

コンクリートに混合することで、コンクリートを膨張させ収縮を抑制し、収縮ひび割れを低減するために用いられる。

【石灰石微粉末】

炭酸カルシウムからなる石灰石を微粉砕したもので、化学的に反応性が低く、水和熱の抑制効果があります。また流動性の改善や材料分離抵抗性が期待できる

→高流動コンクリートにおいて、所要の材料分離抵抗性を確保するためによく用いられる

混和剤

主な混和剤を以下に示します。

| 主な混和剤一覧 | |

| ①AE剤 | AE(Air Entraining )剤はコンクリートに微細な空気泡を均一に連行する。【注意】乾燥収縮には寄与しない |

| ②減水剤 | 界面活性作用で静電気を発し、セメント粒子を分散させ、セメントの分散に必要な単位水量を低減する |

| ③AE減水剤 | AE減水剤はAE剤と減水剤の両方の効果を併せ持つ混和剤で最も多く使用される万能な混和剤 |

| ④高性能減水剤 | 普通の減水剤よりも高い減水率を有するが比較的短時間で分散が低下しスランプロスが生じる |

| ⑤高性能AE減水剤 | 最も高い減水効果があり高性能減水剤にAE剤の効果を付与し欠点を補ったもの |

| ⑥流動化剤 | 高性能減水剤を主成分とし練り混ぜた後のコンクリートに後添加し分散効果を与える |

| ⑦収縮低減剤 | 硬化中のコンクリートの水分蒸発に伴う毛細管張力を低下させ乾燥収縮と自己収縮を低減する |

| ⑧硬化促進剤 | 硬化に必要な水和反応を促進させ早期に強度を発現させる |

| ⑨遅延剤 | セメントと水の接触を一時的に遮断することで水和反応を遅らせる |

【AE剤】

AE(Air Entraining )剤はコンクリートに微細な空気泡を均一に連行する混和剤です。連行された空気のことをエントレインドエアと呼び、この空気泡は球状のためボールベアリング効果があります。寒冷地において、コンクリート中の水分が凍結する直前にエントレインドエアに取り込まれるので凍害対策に寄与します。

【減水剤・AE減水剤】

減水剤とは界面活性作用で静電気を発し、セメント粒子を分散させる混和剤です。

セメントの分散に必要な単位水量を低減することができるので減水剤と呼ばれます。

AE減水剤はAE剤と減水剤の両方の効果を併せ持つ混和剤で最も多く使用される万能な混和剤です。

【高性能減水剤/高性能AE減水剤】

高性能減水剤は普通の減水剤よりも高い減水率を有している混和剤ですが比較的短時間で分散が低下しスランプロスが生じてしまう欠点があります。

高性能AE減水剤はこの高性能減水剤にAE剤の効果を付与し、高性能減水剤の欠点を補ったものです。

【流動化剤】

高性能減水剤を主成分とし練り混ぜた後のコンクリートに後添加し分散効果を与えます。

打設中にスランプロスしたコンクリートに後添加し、一時的にスランプ向上させる製品(レオパック等)があります。

【収縮低減剤】

コンクリートの硬化中に水の表面張力を低下させ、水の蒸発に伴う毛細管張力を低減させることで乾燥収縮や自己収縮を低減します。

コンクリートの配合

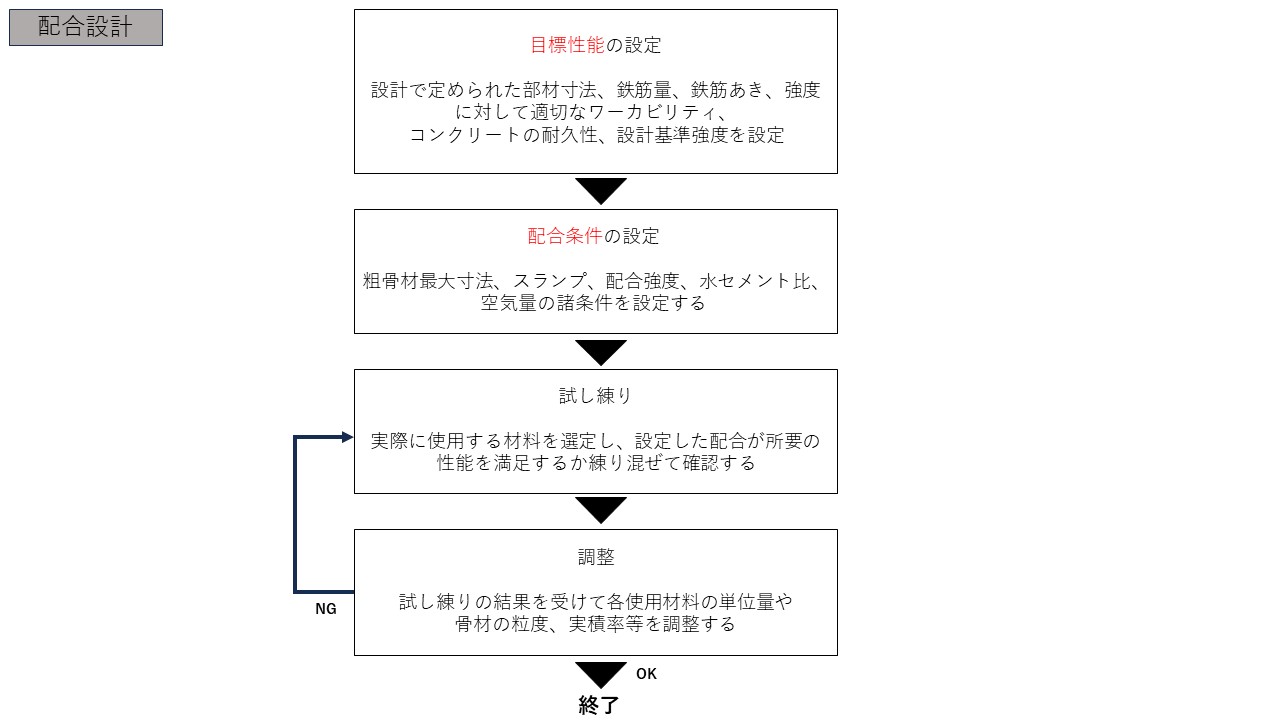

以下に配合設計についての考え方を示します。

配合設計で考慮するコンクリートの目標性能は①ワーカビリティ②設計基準強度③耐久性の3つが挙げられます。

【配合強度】

設計基準強度とは、構造計算で算出された基準のコンクリート強度を指し、材齢28日における圧縮強度をいいます。

コンクリートの配合強度は設計基準強度を下回る確率が5%以下になるように決定します。

これらが決定したら次は配合条件を決めていきます。

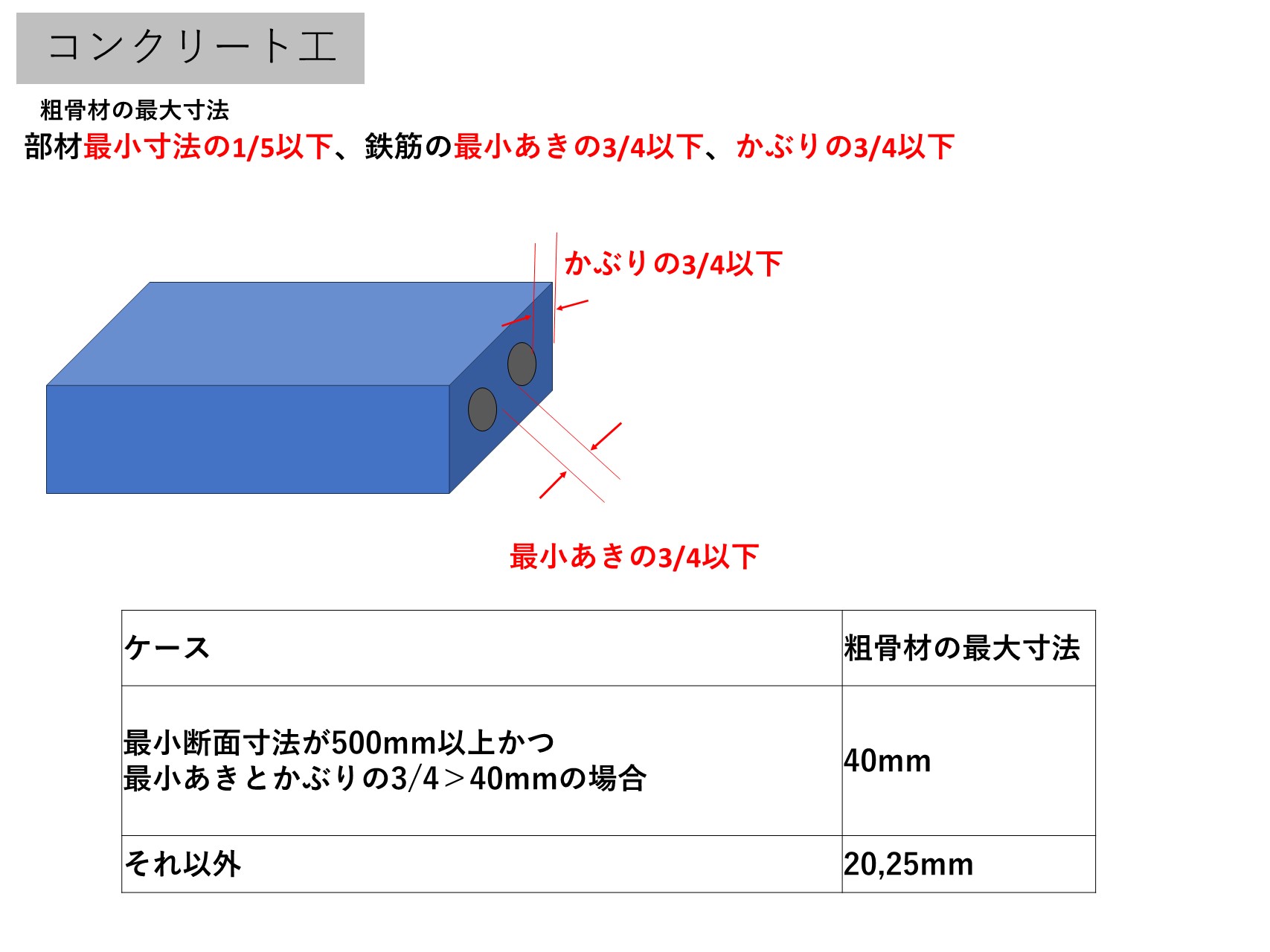

【粗骨材最大寸法の設定】

一般的に経済的なコンクリートをつくろうとすると最大寸法を大きくします。しかし鉄筋のあきが少ない場合などは粗骨材が回らず品質不具合を招く危険性があります。

部材最小寸法の1/5以下、鉄筋の最小あきの3/4以下、かぶりの3/4以下にしなければいけません。

【スランプ】

スランプは運搬に伴うスランプ低下や、受け入れ試験時の許容誤差を考慮し目標設定します。所要のコンシステンシーが得られる範囲で最小の値とします。

【空気量】

空気量は凍結融解抵抗性が得られる範囲で最も小さい値とします。

【水セメント比w/c】

コンクリートに要求される強度、耐久性、水密性を満足する水セメント比のうち、最小の値を選択します。

【単位水量】

単位水量が大きくなると、材料分離抵抗性の低下、乾燥収縮の増大につながるため作業可能な範囲内で最も小さい値とします。標準示方書では上限値を175kg/m3としています。また粗骨材の最大寸法が大きいとき、AE剤を使用したとき、単位水量は減る方向になります。

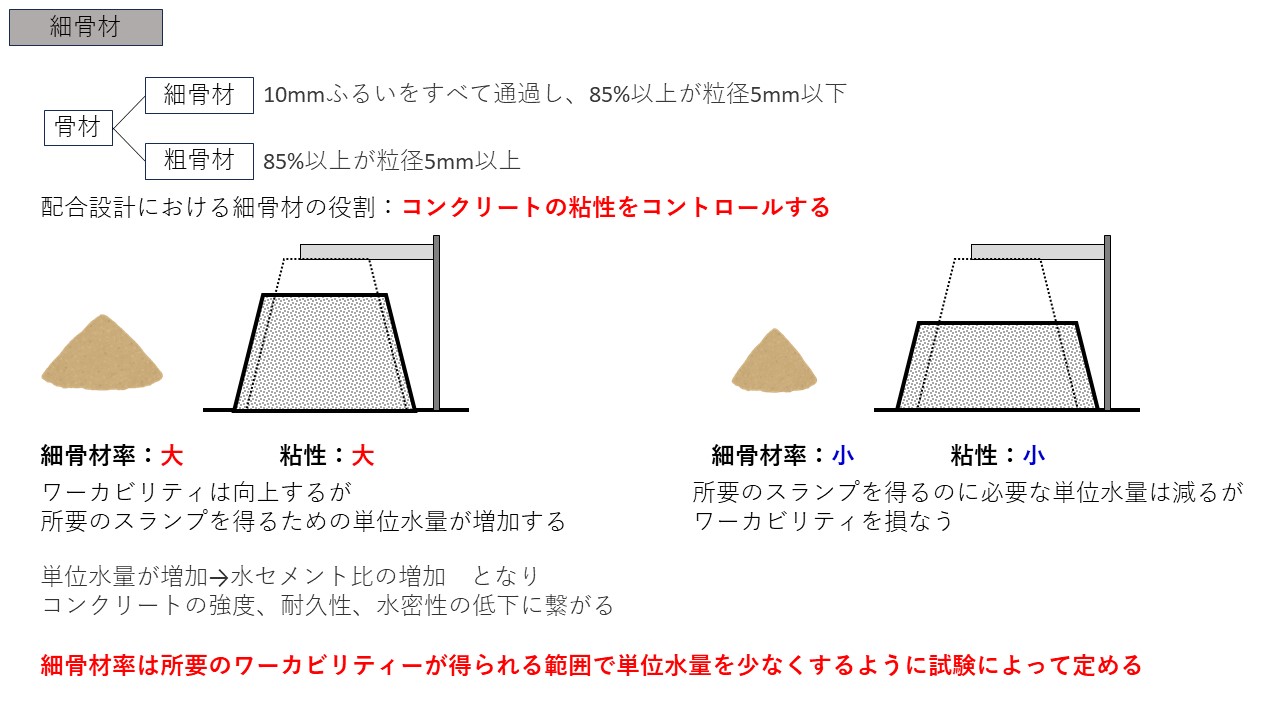

【細骨材率】

配合設計における細骨材の役割はコンクリートの粘性をコントロールすることです

細骨材率を大きくすると、ワーカビリティは向上するが所要のスランプを得るための単位水量が増加します。

細骨材率を小さくすると、所要のスランプを得るのに必要な単位水量は減るがワーカビリティを損ないます。

単位水量が増加すると水セメント比も増加するのでコンクリートの強度、耐久性、水密性の低下に繋がります。

よって細骨材率は所要のワーカビリティーが得られる範囲で単位水量を少なくするように試験によって定めます。

コンクリートのひび割れ

コンクリートのひび割れは主に施工中(硬化途中)に発生するものと硬化後に発生するものに分けられます。施工中に発生する要因としてはプラスチック収縮、コンクリートの沈下、セメントの異常凝結等が挙げられます。硬化後に発生する要因としては乾燥収縮、温度勾配、ASR反応(アルカリシリカ反応)、凍結融解、鉄筋の腐食等が挙げられます。

施工に起因するひび割れ

①プラスチック収縮ひび割れ

プラスチック収縮ひび割れは、コンクリートがまだプラスチック(可塑性を持ち、力を加えると変形する)な状態で、急激な水分蒸発によって表面の体積が減少し、内部の体積は変化しないため、表面だけが収縮(縮まろうとする)することでひび割れが発生する現象を指します。

このひび割れは、コンクリート打設直後に発生し、田んぼの水が干上がった時のひび割れと同じように、網目状のひび割れが発生します。発生時期は、凝結の始まりからブリーディング水が吸収されるまでのごく初期に発生します。

プラスチック収縮ひび割れを防ぐ基本的な対策は、「乾燥(水の蒸発)を防止する」ことです。具体的な対策としては、通気性のないフィルム等でコンクリートの露出面を覆うことや、塗膜養生剤等をコンクリート打込み直後に散布することがあります。

また、コンクリートの配合によってもひび割れの発生しやすさは変わります。例えば、水セメント比が小さいコンクリートは自己収縮とプラスチック収縮ひび割れが生じやすく、水分量が多いコンクリートは乾燥収縮ひび割れが生じやすいとされています。

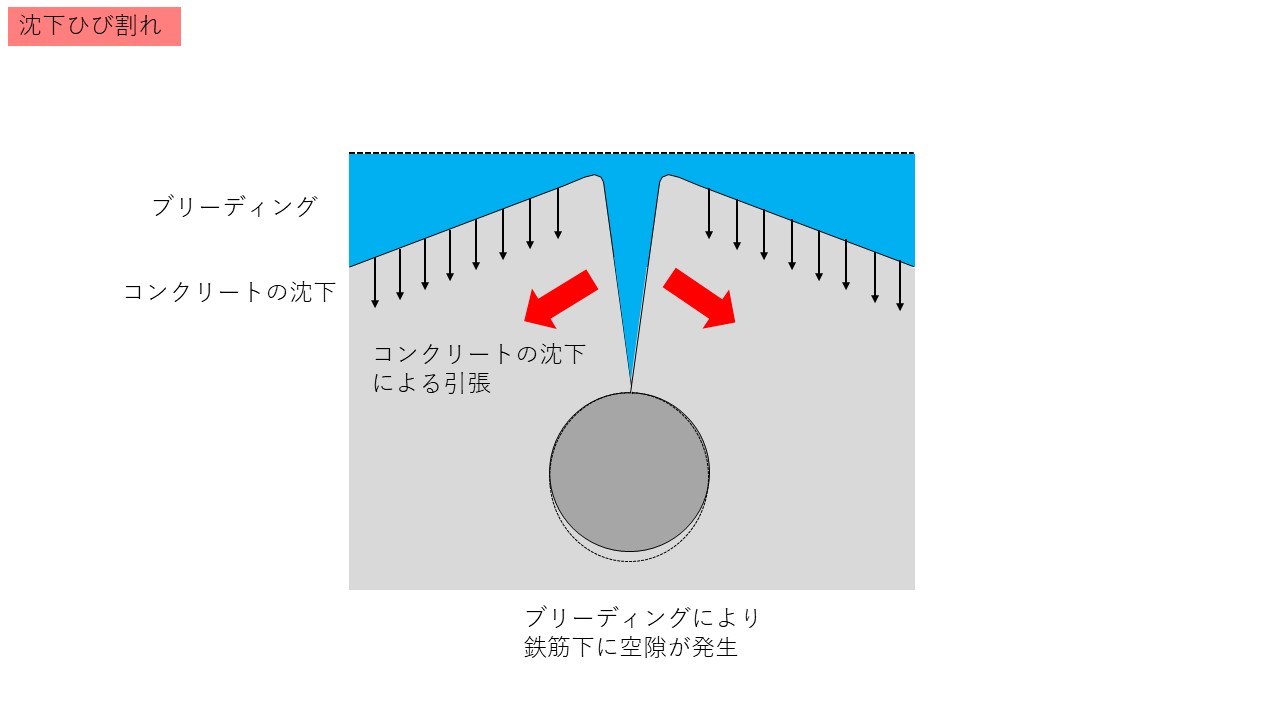

②沈下ひび割れ

コンクリートの沈下ひび割れは、コンクリートがまだ固まっていない段階で、コンクリート自体が重力の影響で下に沈むことによって生じるひび割れのことを指します。このひび割れは、生コンクリート打設後、比較的早期に発生しやすいです。

具体的には、以下のような状況で発生します。

水平鉄筋の上:一般的には、生コンクリート打ち込み後数時間で水平鉄筋の上に規則性のある直線状の表面ひび割れが発生します。特に鉄筋のかぶりが足りない場合には発生の頻度は多くなります。

型枠面:型枠面ではセパレータの位置にひび割れが入ることがあります。

壁・柱と梁・スラブの接合部:壁・柱と梁・スラブの接合部の上部など高さに差のある部分にも発生しやすくなります。

鉄筋上の沈下ひび割れの概念図を以下に示します。

体積変化に起因するひび割れ

体積変化に起因するひび割れには以下の3つが挙げられます。

- 自己収縮

- 乾燥収縮

- 温度変化による体積変化

自己収縮

コンクリートの自己収縮とは、セメントの水和反応の進行によりコンクリートの体積が減少し、収縮する現象を指します。この現象は、コンクリート中のセメント量が多いと収縮量が大きくなり、ひび割れも生じやすくなります。

自己収縮は、高強度コンクリートや高流動コンクリートなど、水セメント比が低いほど増大する傾向があります。これは、セメントの水和反応により、内部の水分が消費されることが原因となります。

自己収縮による体積変化は乾燥収縮の1/10程度であり、通常のコンクリートではあまり問題とされてきませんでしたが、近年の高強度化によって、自己収縮の影響も考慮されるようになってきています。

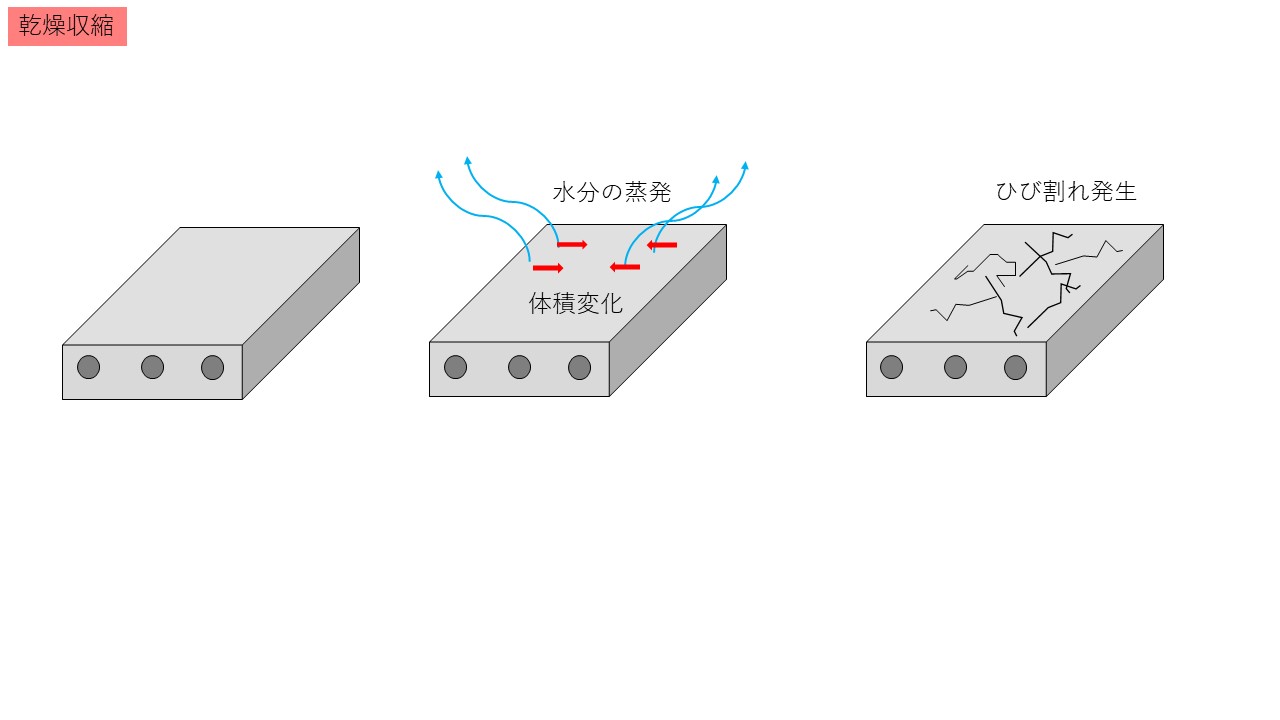

乾燥収縮

コンクリートの乾燥収縮とは、コンクリート内部の水分が外部へ蒸発することで体積が減少し、収縮する現象を指します。コンクリート中の骨材や鉄筋、あるいはコンクリート構造物のように、柱や壁部材などによって拘束を受けると自由に変形できないため、コンクリートに引張力が生じます。

コンクリートの引張強さは「圧縮強さの1/10~1/12」とかなり小さいため、この収縮による引張力がコンクリートが保有している引張強さを超えてしまうと、ひび割れが発生します。このひび割れが乾燥収縮ひび割れです。

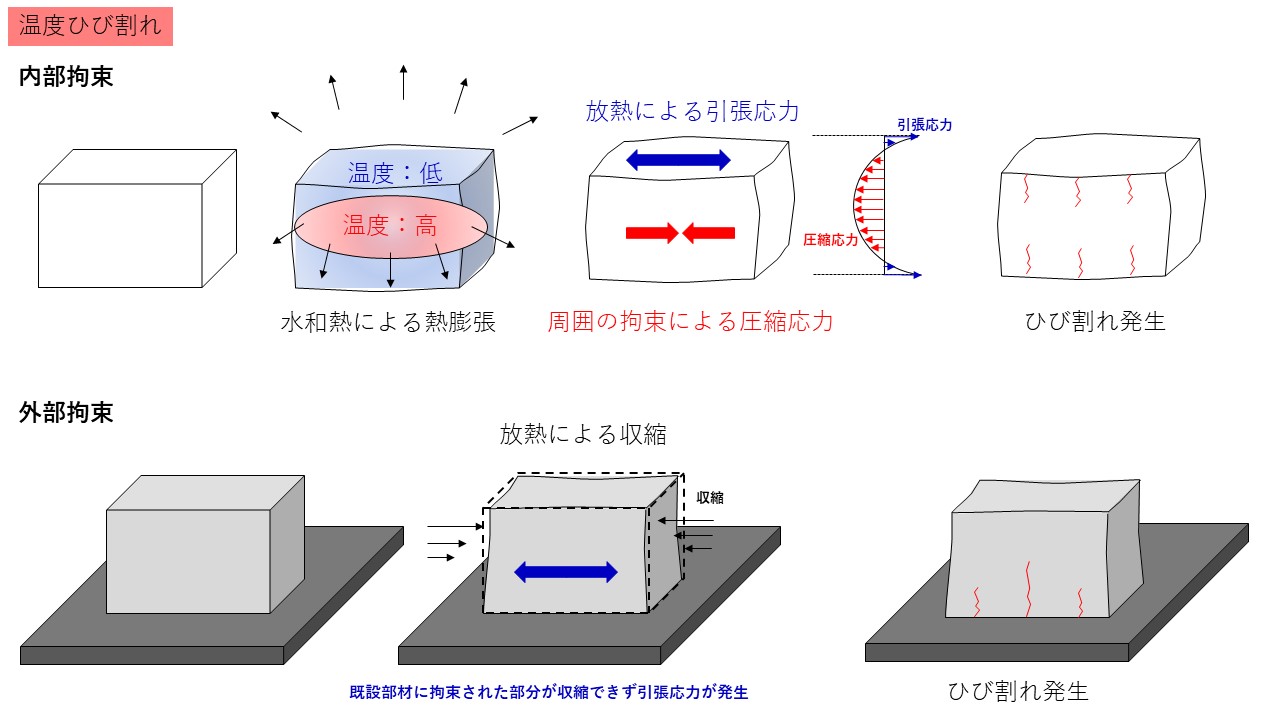

温度変化による体積変化

コンクリートの温度ひび割れは、コンクリートが硬化・乾燥する過程で生じるひび割れの一つです。新しく打設されたコンクリートは、化学反応(水和反応)によって熱を発生させます。この発生した熱が外部へ放散する際、コンクリート内部の温度と外部の温度との間に大きな差が生じると、熱収縮によるひび割れが発生することがあります。

温度ひび割れのメカニズムは大きく分けて内部拘束と外部拘束の2つに分けられます。

内部拘束による温度ひび割れ:コンクリート部材の温度は水和熱によって上昇しますが、上昇量は部材中心部の方が表面部より大きくなります。これは表面部より中心部の方が放熱しにくい条件下のためです。また、部材厚が大きいほど中心部と表面部の温度差は大きくなります。コンクリート部材の温度差が大きいほど、中心部と表面部の膨張量に差が生じ、周囲が拘束されている中心部では圧縮応力が、放熱により収縮が内部のコンクリートに拘束されている表面部は引張応力が発生します。この引張応力がコンクリートの引張強度以上になると、内部拘束による温度ひび割れが発生します。

外部拘束による温度ひび割れ:上昇したコンクリート部材の温度は徐々に外気温まで下降し、コンクリートは収縮を始めます。この時、下部の既設コンクリートや硬い地盤などに拘束されていると、収縮が妨げられ部材内部に引張応力が発生します。部材内部の引張応力が、コンクリートの引張強度以上になると、外部拘束によるひび割れが発生します。

コンクリートの劣化機構

コンクリートの劣化機構は主に4つに大別されます。

- 塩害

- 中性化

- アルカリ骨材反応

- 凍害

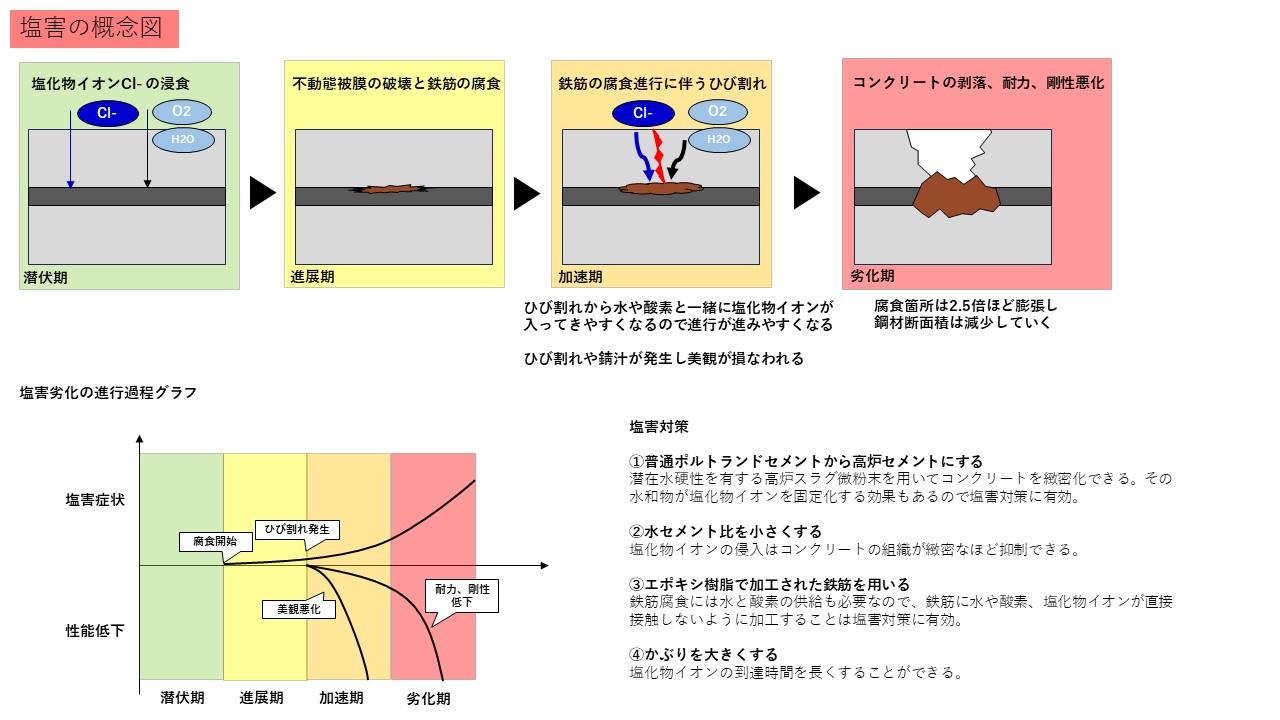

塩害

コンクリートの塩害とは、コンクリート中に存在する塩化物イオンの作用によって鋼材が腐食し、コンクリート構造物に損傷を与える現象を指します。

塩害の原因は、コンクリート中の塩化物イオンの濃度が一定以上になって鉄筋の不動態皮膜が破壊されることです。塩化物イオンは、コンクリートの材料(混和剤、セメント、練り混ぜ水)に最初から含まれているものと、海水や潮風、道路に撒かれた凍結防止剤などの塩化物がコンクリート表面から浸透するものがあります。

塩害による劣化現象は、鉄筋に沿って錆び汁をともなったひび割れや剥離、鉄筋の露出などとして現れます。さらに補修を施しても経年とともに再劣化する可能性が高いと言われています。

塩害からコンクリートを守るための対策として以下が挙げられます。

①普通ポルトランドセメントから高炉セメントにする

潜在水硬性を有する高炉スラグ微粉末を用いてコンクリートを緻密化できる。その水和物が塩化物イオンを固定化する効果もあるので塩害対策に有効。

②水セメント比を小さくする

塩化物イオンの侵入はコンクリートの組織が緻密なほど抑制できる。

③エポキシ樹脂で加工された鉄筋を用いる

鉄筋腐食には水と酸素の供給も必要なので、鉄筋に水や酸素、塩化物イオンが直接接触しないように加工することは塩害対策に有効。

④かぶりを大きくする

塩化物イオンの到達時間を長くすることができる。

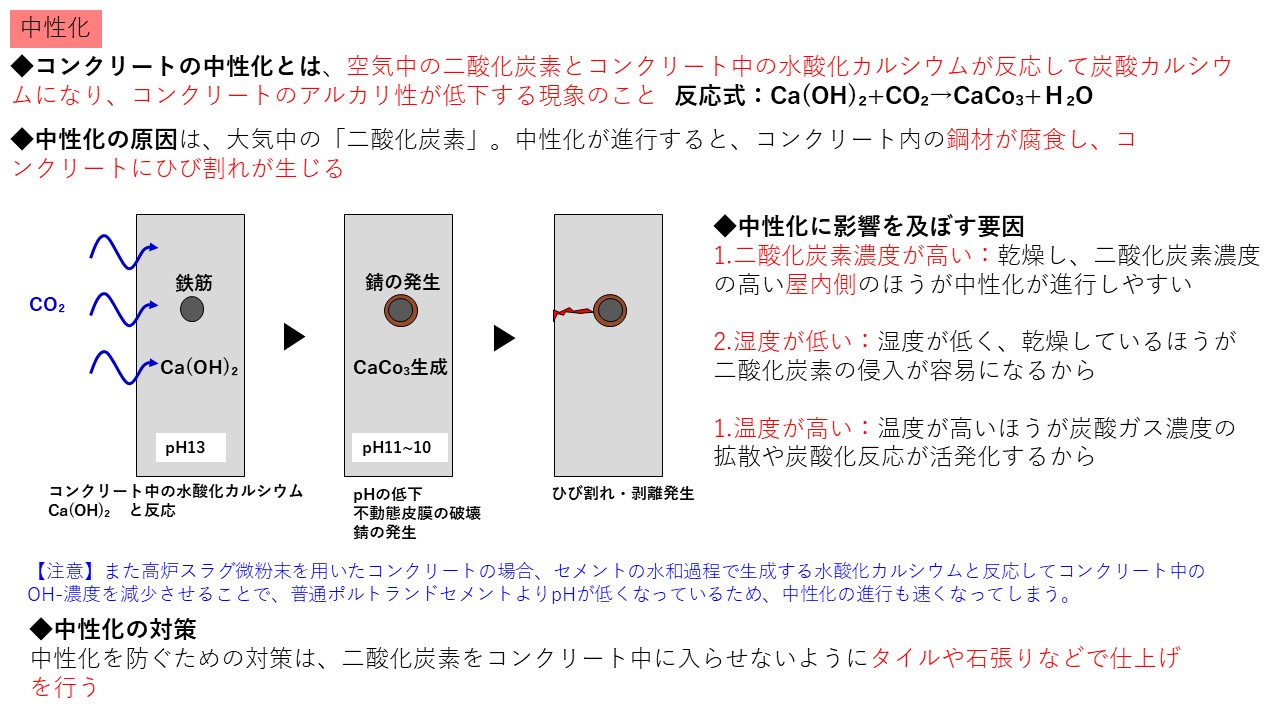

中性化

◆中性化とは

コンクリートの中性化とは、空気中の二酸化炭素とコンクリート中の水酸化カルシウムが反応して炭酸カルシウムになり、コンクリートのアルカリ性が低下する現象のことを指します。これはコンクリート構造物の耐久性における劣化機構のひとつです。

Ca(OH)₂+CO₂→CaCo₃+H₂O

◆中性化の原因

中性化の原因は、大気中の「二酸化炭素」です。中性化が進行すると、コンクリート内の鋼材が腐食し、コンクリートにひび割れが生じる可能性があります。一般的にpHが11より低くなると鋼材の不動態皮膜が破壊され腐食が起こるとされています。

◆中性化に影響を及ぼす要因

- 二酸化炭素濃度が高い:乾燥し、二酸化炭素濃度の高い屋内側のほうが中性化が進行しやすい

- 湿度が低い:湿度が低く、乾燥しているほうが二酸化炭素の侵入が容易になるから

- 温度が高い:温度が高いほうが炭酸ガス濃度の拡散や炭酸化反応が活発化するから

ほど中性化速度は速くなるとされています。しかし著しく乾燥している場合や濡れている場合は中性化は進みづらくなります。

中性化の進行を表す式: X=b√t (b:中性化速度係数、t:時間)

【注意】また高炉スラグ微粉末を用いたコンクリートの場合、セメントの水和過程で生成する水酸化カルシウムと反応してコンクリート中のOH-濃度を減少させることで、普通ポルトランドセメントよりpHが低くなっているため、中性化の進行も速くなってしまいます。

◆中性化の対策

中性化を防ぐための対策は、二酸化炭素をコンクリート中に入らせないようにすることです。具体的には、タイルや石張りなどで仕上げを行う、かぶり(厚さ)を大きくしたり、気密性の吹付け材を施工するなどの方法があります。

アルカリ骨材反応

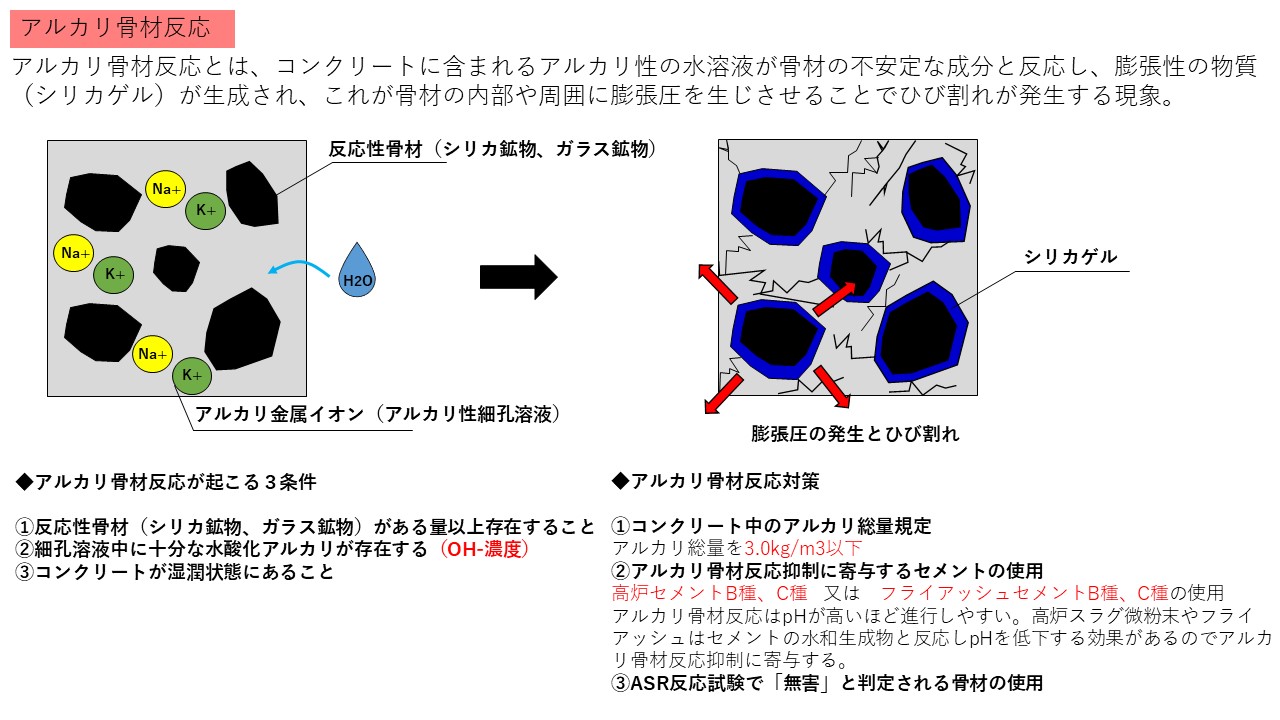

◆アルカリ骨材反応とは

アルカリ骨材反応とは、コンクリートに含まれるアルカリ性の水溶液が骨材の不安定な成分と反応し、膨張性の物質が生成され、これが骨材の内部や周囲に膨張圧を生じさせることでひび割れが発生する現象です。

◆アルカリ骨材反応のメカニズム

コンクリート中のセメントに含まれるナトリウムやカリウムなどのアルカリ金属イオン(アルカリ性細孔溶液)が反応性シリカ成分を含む骨材と反応し、骨材の周囲に反応生成物(シリカゲル)が形成され水分を吸収し、その膨張圧によってひび割れが発生する。

アルカリ骨材反応は以下の3つの条件が揃って起こることがわかっています。

- 反応性骨材(シリカ鉱物、ガラス鉱物)がある量以上存在すること

- 細孔溶液中に十分な水酸化アルカリが存在する(OH-濃度)

- コンクリートが湿潤状態にあること

◆アルカリ骨材反応の対策

現状としてアルカリ骨材反応をすぐに調査できる方法がないため、設計の段階で耐久性の照査は行っていません。配合段階でアルカリ骨材反応を抑制するような対策が求められます。以下に示す3つの対策を1つでも講じることでアルカリ骨材反応に対する耐久性を満足するものとしています。

①コンクリート中のアルカリ総量規定

アルカリ総量を3.0kg/m3以下

②アルカリ骨材反応抑制に寄与するセメントの使用

高炉セメントB種、C種 又は フライアッシュセメントB種、C種の使用

アルカリ骨材反応はpHが高いほど進行しやすい。高炉スラグ微粉末やフライアッシュはセメントの水和生成物と反応しpHを低下する効果があるのでアルカリ骨材反応抑制に寄与する。

③ASR反応試験で「無害」と判定される骨材の使用

◆ペシマム量

ペシマム量とは、アルカリシリカ反応による膨張量が最も大きくなる時の反応性骨材の割合を指します。反応性骨材の割合が多ければ多いほど、アルカリシリカ反応による膨張が大きくなるわけではありません。 ペシマム量はセメント中のアルカリ量、骨材の種類や粒度などによって変化します。 したがって、反応性骨材をペシマム量以下にコントロールすることが、アルカリシリカ反応の抑制につながります。

凍害

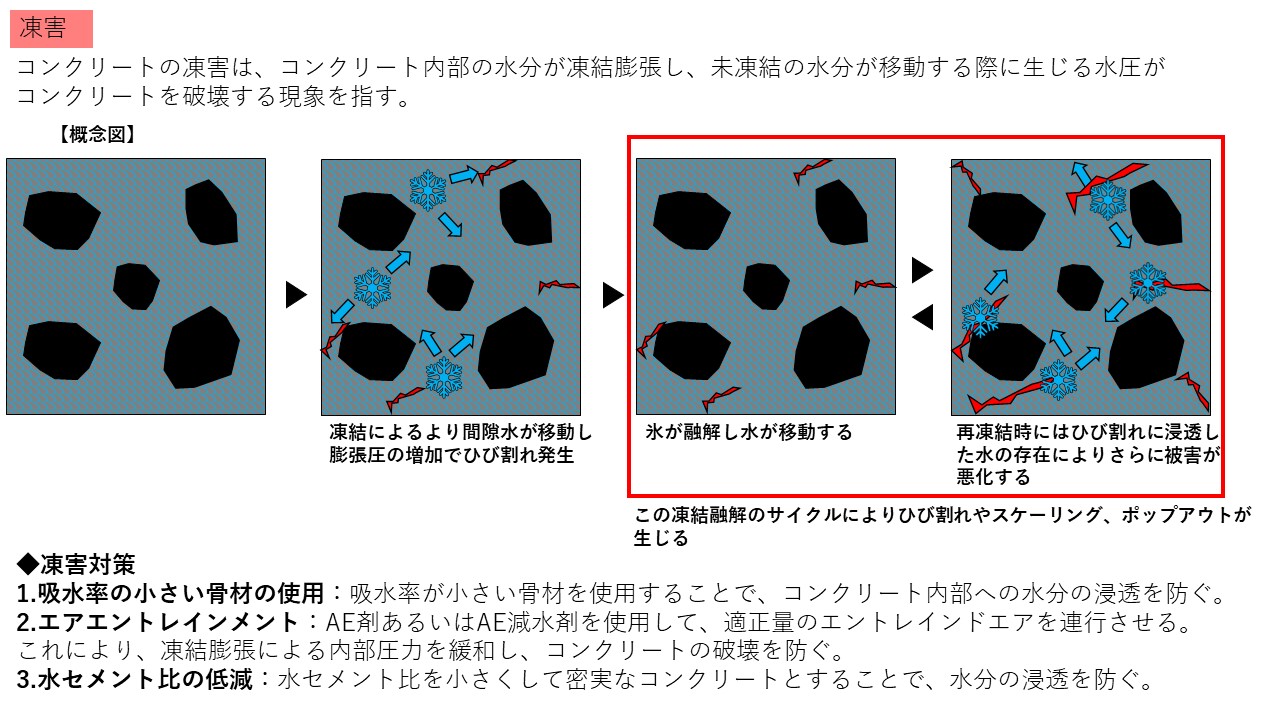

◆凍害とは

コンクリートの凍害は、コンクリート内部の水分が凍結膨張し、未凍結の水分が移動する際に生じる水圧がコンクリートを破壊する現象を指します。水から氷になるときに約9%程度体積膨脹が生じます。

凍害には硬化前に凍結してしまい強度低下を招く初期凍害と、硬化後に水分の凍結融解によりひび割れやスケーリング、ポップアウトを伴う凍害に分けられます。

◆凍害対策

- 吸水率の小さい骨材の使用:吸水率が小さい骨材を使用することで、コンクリート内部への水分の浸透を防ぎます。

- エアエントレインメント:AE剤あるいはAE減水剤を使用して、適正量のエントレインドエアを連行させます。これにより、凍結膨張による内部圧力を緩和し、コンクリートの破壊を防ぎます。

- 水セメント比の低減:水セメント比を小さくして密実なコンクリートとすることで、水分の浸透を防ぎます。

◆耐凍害性の評価

コンクリートの凍結融解試験は、コンクリートの耐凍害性を評価するための重要な手段です。日本工業規格(JIS)A 1148に基づいた試験方法が一般的に用いられます。以下に、主な試験手順を示します。

供試体の作成:供試体は通常、100×100×400mmの寸法で作成されます。

凍結融解の繰り返し:供試体を急速に凍結及び融解させます。この凍結融解の1サイクルは、供試体の中心部温度が5°Cから-18°Cに下がり、また、-18°Cから5°Cに上がるものとします。

測定:凍結融解36サイクルを超えない間隔で、たわみ振動の一次共鳴振動数と質量を測定します。

評価:相対動弾性係数、耐久性指数、質量減少率などにより評価を行います。

試験は通常、300サイクルで終了しますが、相対動弾性係数が60%以下になった場合は、そのサイクルで試験を終了します。

コンクリートの施工

運搬

コンクリートは時間の経過に伴ってスランプや空気量が減少していく材料です。

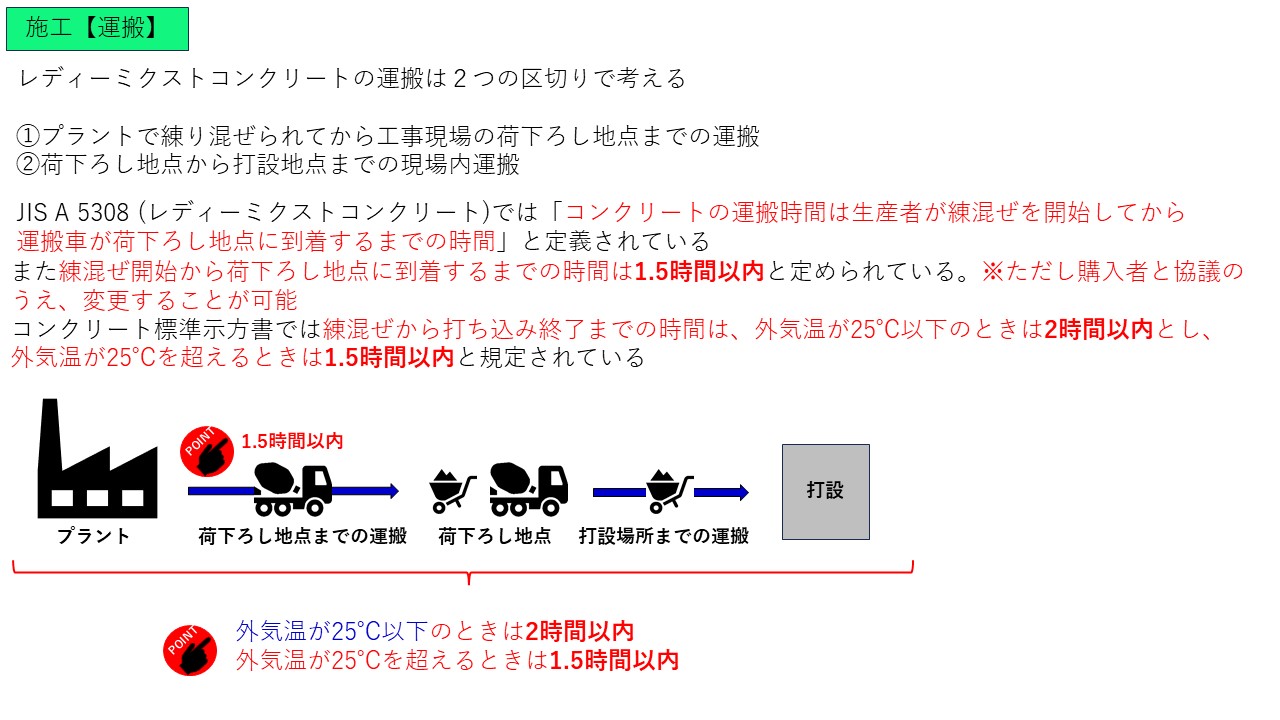

レディーミクストコンクリートの運搬は2つの区切りでイメージします。

①プラントで練り混ぜられてから工事現場の荷下ろし地点までの運搬

②荷下ろし地点から打設地点までの現場内運搬

JIS A 5308 (レディーミクストコンクリート)では「コンクリートの運搬時間は生産者が練混ぜを開始してから運搬車が荷下ろし地点に到着するまでの時間」と定義されています。

また練混ぜ開始から荷下ろし地点に到着するまでの時間は1.5時間以内と定められています。※ただし購入者と協議のうえ、変更することが可能

コンクリート標準示方書では練混ぜから打ち込み終了までの時間は、外気温が25℃以下のときは2時間以内とし、外気温が25℃を超えるときは1.5時間以内と規定されています。

荷下ろし、打設場所までの運搬

荷下ろし地点までの運搬中にアジテータ車のドラム内のコンクリートが不均一な状態になっている可能性があるため荷下ろし前では高速撹拌し、ドラム内のコンクリートを均一にしてから排出することが望ましいです。

打設場所までの運搬として

- ポンプによる圧送

- バケットシュートを用いた運搬

- ベルトコンベア

- カート運搬

等が挙げられます。これらは現場の作業環境や効率を考えて選定します。

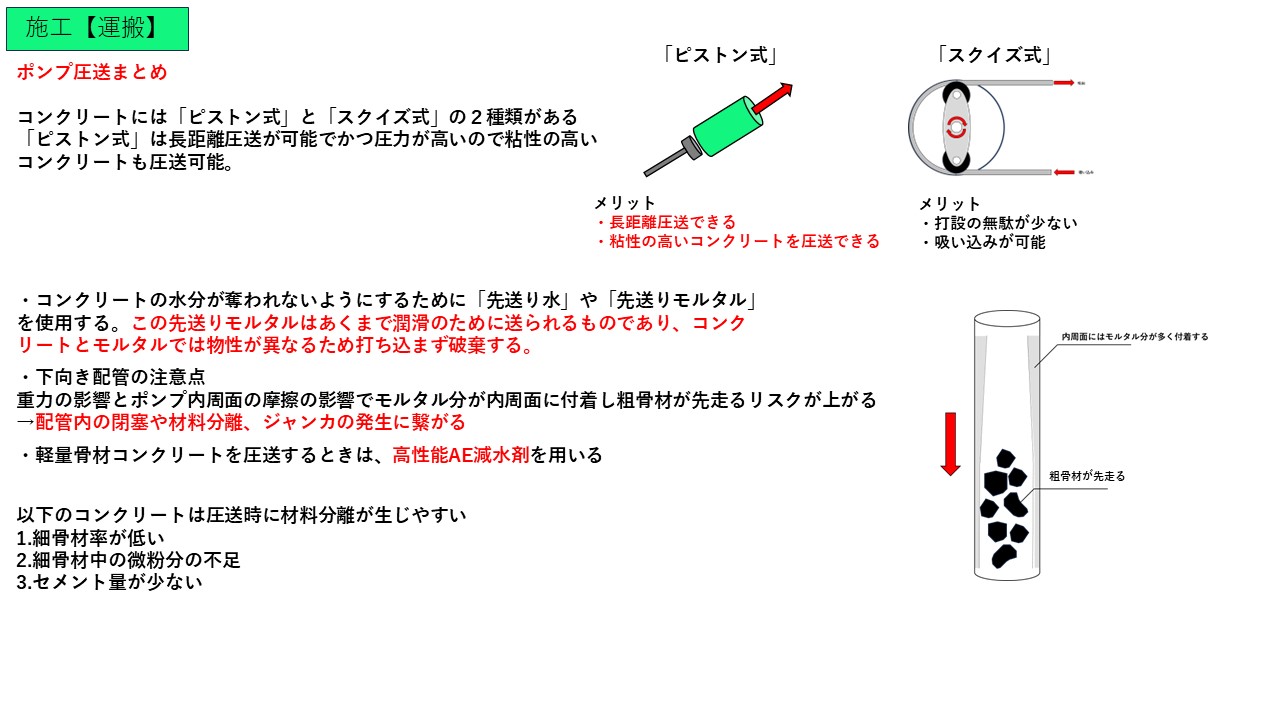

◆ポンプによる圧送

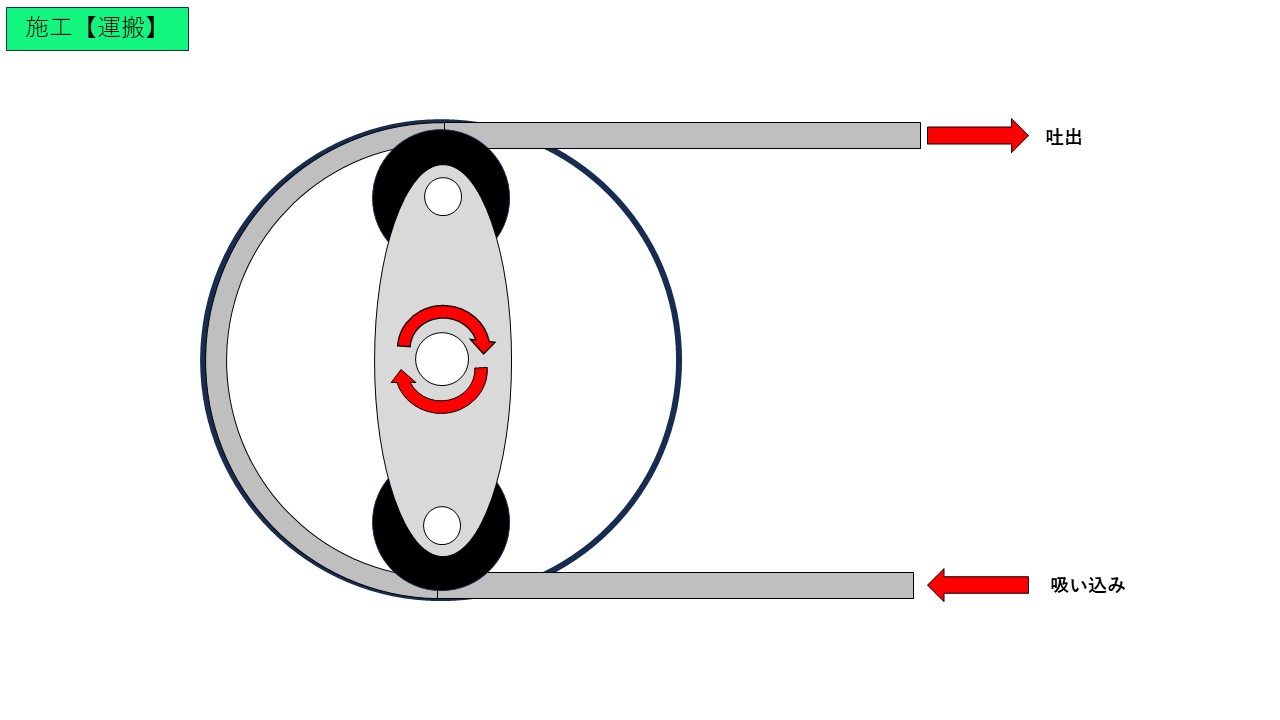

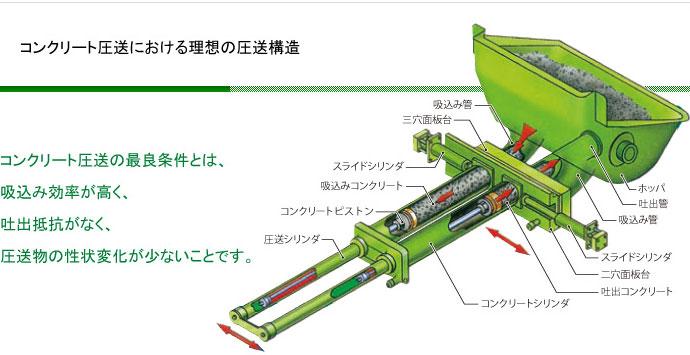

コンクリートのポンプにはピストン式とスクイズ式の2種類に分類されます。

ピストン式はコンクリート入ったシリンダーを油圧ピストンで押し出すように圧送する形式で大きな圧力をかけることが可能なため、長距離圧送できることが利点です。またスランプの小さい硬いコンクリートの圧送にも有利です。

引用:株式会社シンテック SYMTEC(製品案内|【株式会社シンテック SYMTEC】コンクリートポンプの製造・販売・レンタル)

株式会社シンテック SYMTEC様のサイトにあるアニメーションが非常に分かりやすかったので是非参照してみてください!

スクイズ式はローラーでコンクリートの入ったチューブを押しながら回転させることで圧送する形式です。

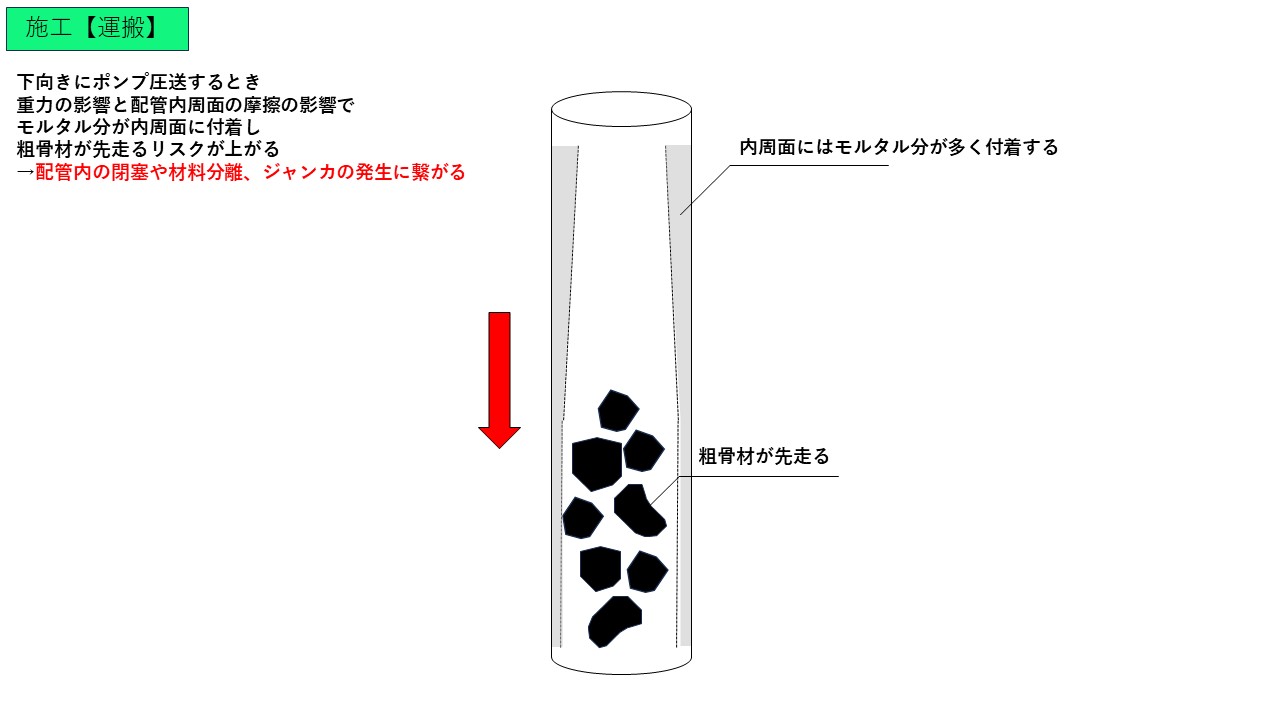

配管の向きに関するPOINT

下向き:重力の影響と配管内周面の摩擦の影響でモルタル分が内周面に付着し粗骨材が先走るリスクが上がる→配管内の閉塞や材料分離、ジャンカの発生に繋がる

曲がりや絞りのある配菅:ベント菅やテーパ菅など曲がりや絞りのある菅は、作業特性上、使用しなければならない場面もありますが、圧力損失や閉塞の原因にもなるので極力少なくし、配管距離においても最短距離での圧送が望ましいです。

ポンプ圧送において注意するPOINT

・図のように配管内周面の潤滑性を維持し、コンクリートの水分が奪われないようにするために「先送り水」や「先送りモルタル」を使用します。この先送りモルタルはあくまで潤滑のために送られるものであり、コンクリートとモルタルでは物性が異なるため打ち込まず破棄します。

・軽量骨材コンクリートを圧送するときは、スランプ確保のため単位水量の増加したことによる材料分離のリスクが上がります。対策として高性能AE減水剤を用いてスランプを大きくすることが望ましいです。

圧送性に関するPOINT

圧送性とはポンプ圧送する際の負荷度合を言い表したワードです。

スランプが小さく単位セメント量の多い粘性があるコンクリートは分離に対する抵抗性は高くなります。一方で圧送負荷は増加します。圧送負荷の大きいコンクリートはピストン式のポンプを用います。

また材料分離に起因する閉塞リスクの観点から以下の項目に注意です

- 細骨材率が低い

- 細骨材中の微粉分の不足

- セメント量が少ない

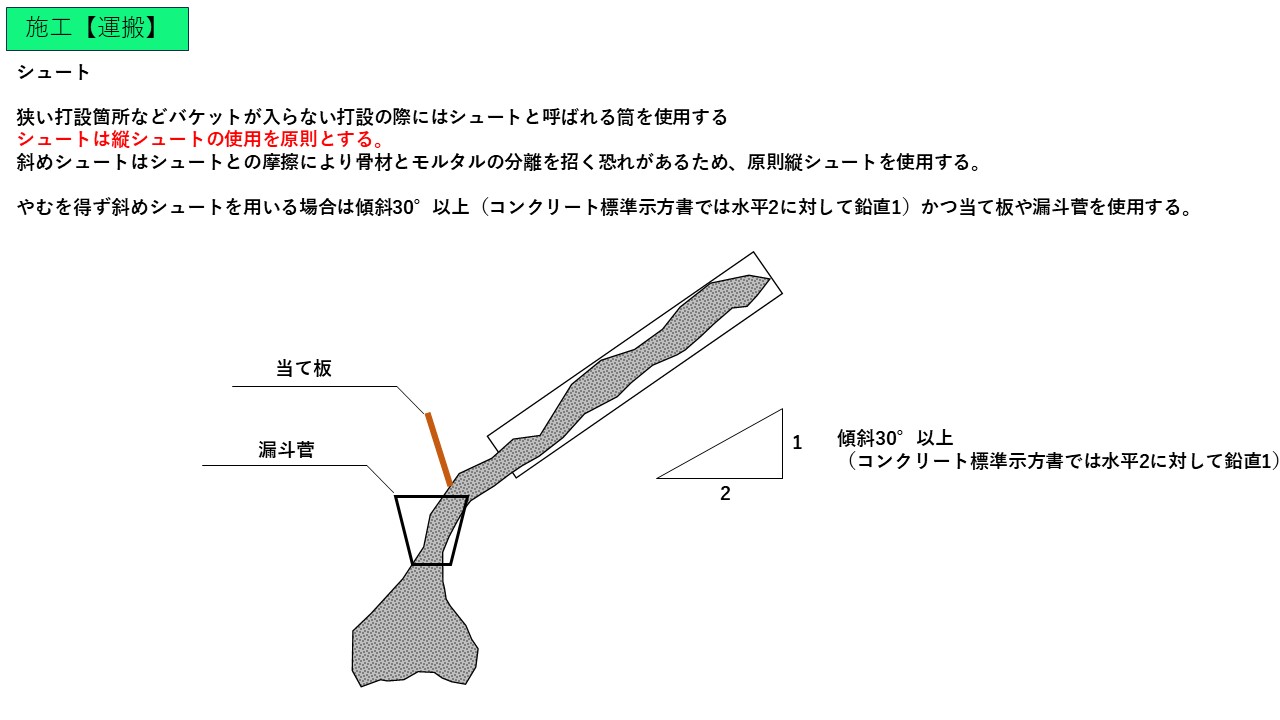

◆バケット、シュートについて

コンクリートを高所から打設する際はバケットと呼ばれる容器をクレーン等で吊り上げて行うことがあります。狭い打設箇所などバケットが入らない打設の際にはシュートと呼ばれる筒を使用します。

シュートは縦シュートの使用を原則とします。

斜めシュートはシュートとの摩擦により骨材とモルタルの分離を招く恐れがあるため、原則縦シュートを使用します。やむを得ず斜めシュートを用いる場合は傾斜30°以上(コンクリート標準示方書では水平2に対して鉛直1)かつ当て板や漏斗菅を使用します。

コンクリートバケット

引用:株式会社アクティオ(コンクリートバケット | アクティオ | 建機レンタル(建設機械・重機) (aktio.co.jp))

シュート

引用:株式会社アクティオ(アサガオホッパー/Kシュート | アクティオ | 建機レンタル(建設機械・重機) (aktio.co.jp))

コンクリートの打込み・締固め・打継ぎ

打込み

コンクリートの打ち込みは、所定の場所(一般的に型枠内)にコンクリートを流し込む作業です。正式には「打込み」という用語ですが、実務では「打設」という方が一般的で伝わりやすいです。

①打込み前の確認

型枠内に木くずや水が溜まってしまうとコンクリートの品質に悪影響がでることから打設前に型枠内を清掃します。ハイウォッシャーで清掃する場合は型枠の下端に排水口を設けます。

既設コンクリート面に打設をする場合などコンクリート内の水分が吸水される可能性のある打設では事前に散水し湿潤状態にします。

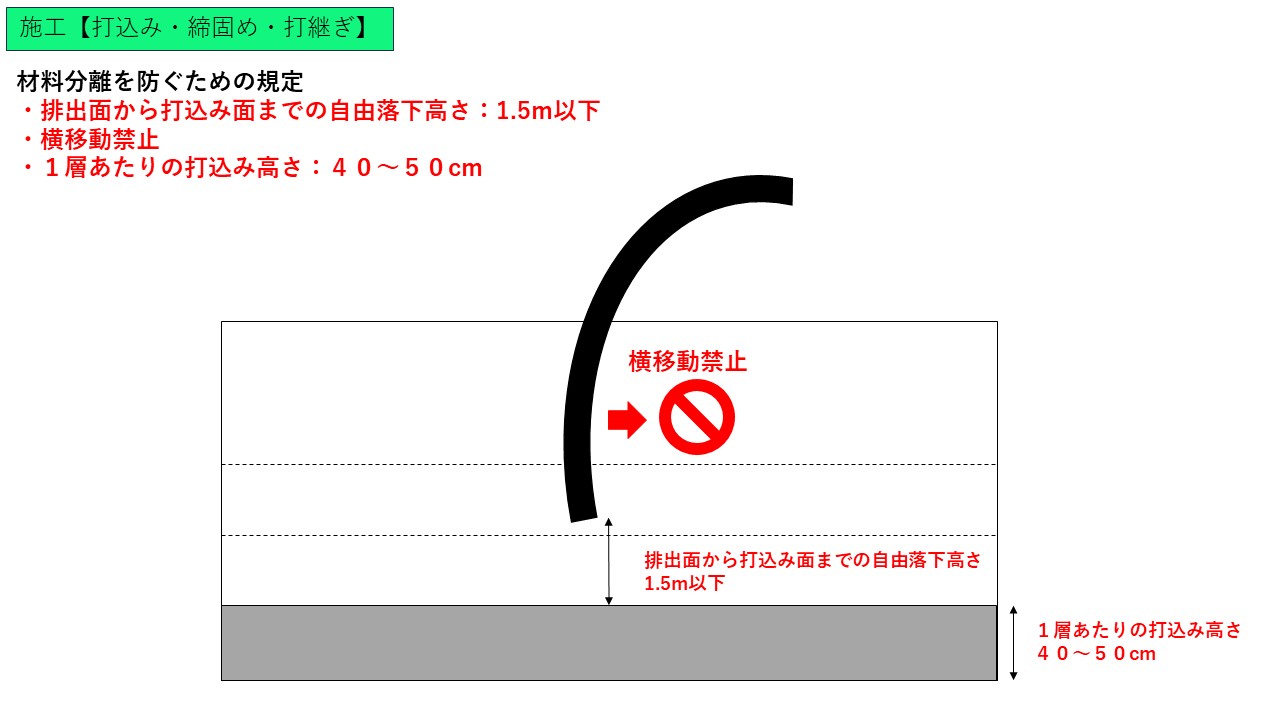

②材料分離を防ぐための規定

・排出面から打込み面までの自由落下高さ:1.5m以下

・横移動禁止

・1層あたりの打込み高さ:40~50cm

③型枠の側圧を低減するための規定

打込み速度が早すぎると型枠に作用する側圧が大きくなることから、適切な速度で打設する必要があります。一般的には30分あたり1~1.5mの打ちあがり高さとなるように打設します。

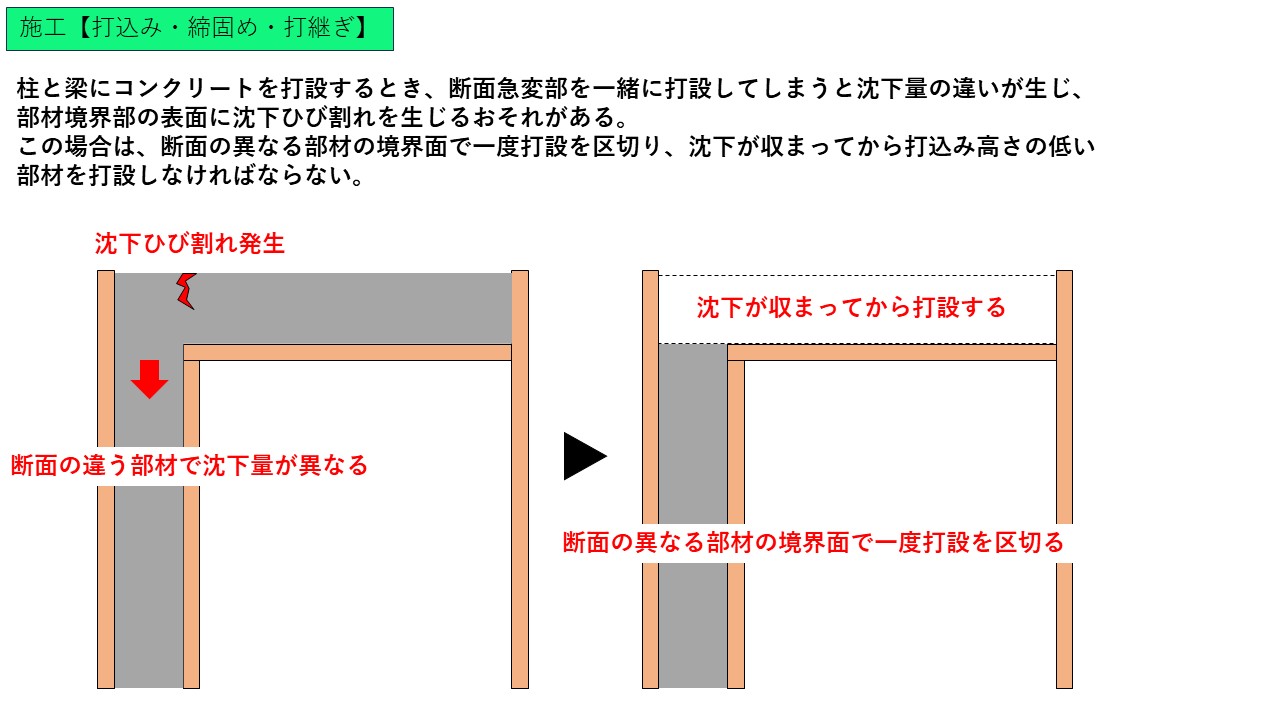

④断面急変部での打込み

柱と梁にコンクリートを打設するとき、断面急変部を一緒に打設してしまうと沈下量の違いが生じ、部材境界部の表面に沈下ひび割れを生じるおそれがあります。

この場合は、断面の異なる部材の境界面で一度打設を区切り、沈下が収まってから打込み高さの低い部材を打設しなければなりません。

締固め

コンクリートの締固めは、打ち込んだフレッシュコンクリートに振動を与え、空隙を少なくし、密実にする行為を指します。

具体的な締固めの方法は以下の通りです。

内部振動機を用いた締固め:コンクリート内部に振動機を挿入します。振動機(バイブレータ)を高周波インバータやエンジンなどに接続して振動を発生させます。原則内部振動機を使用します。

型枠振動機を用いた締固め:型枠外側から振動を与えます。振動モータやアイロンなどが使われ、建物の壁や内部振動機が使えない場所などを対象に使われます。

表面振動における締固め:道路舗装や床などの表面の締め固めに用いられ、パワートロウェルやコンクリートタンパーが使われます。

これらの方法は、コンクリート内部の気泡を排除し、骨材やセメントなどが均一化され、コンクリート本来の強度・水密性・耐久性を引き出すことができます。また、振動によって型枠内に均一的にコンクリートが充填され、鉄筋の付着力が増加し、見た目にも美しく仕上がります。

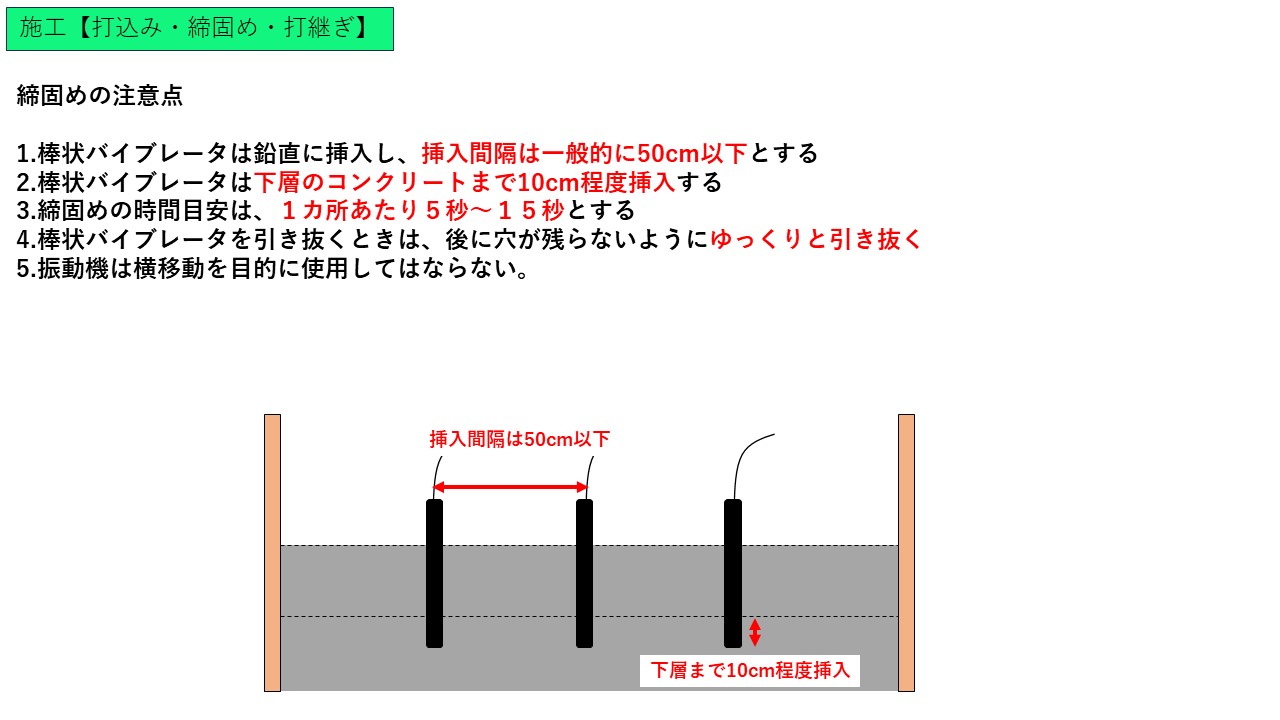

ただし、締固めの際には以下の点に注意が必要です。

- 棒状バイブレータは鉛直に挿入し、挿入間隔は一般的に50cm以下とする

- 棒状バイブレータは下層のコンクリートまで10cm程度挿入する

- 締固めの時間目安は、1カ所あたり5秒~15秒とする

- 棒状バイブレータを引き抜くときは、後に穴が残らないようにゆっくりと引き抜く

- 振動機は横移動を目的に使用してはならない。

打継ぎ・打重ね

コンクリートの「打継ぎ」と「打重ね」は、混同されることもありますが、これらの違いは以下の通りです。

「打継ぎ」

すでに硬化したコンクリートに対して追加で打ち込みを行う行為。できるだけせん断の小さい箇所に設け、打継ぎ面を圧縮力を受ける方向と直行させなければなりません。表面処理を行って、できるだけ一体化するよう施工します。

「打重ね」

打設し硬化途中のコンクリートに対して追加で打ち込みを行う行為。一体化が阻害される前のタイミングで打ち込みを行い、上層とともに締固めし、一体性を確保する必要があります。

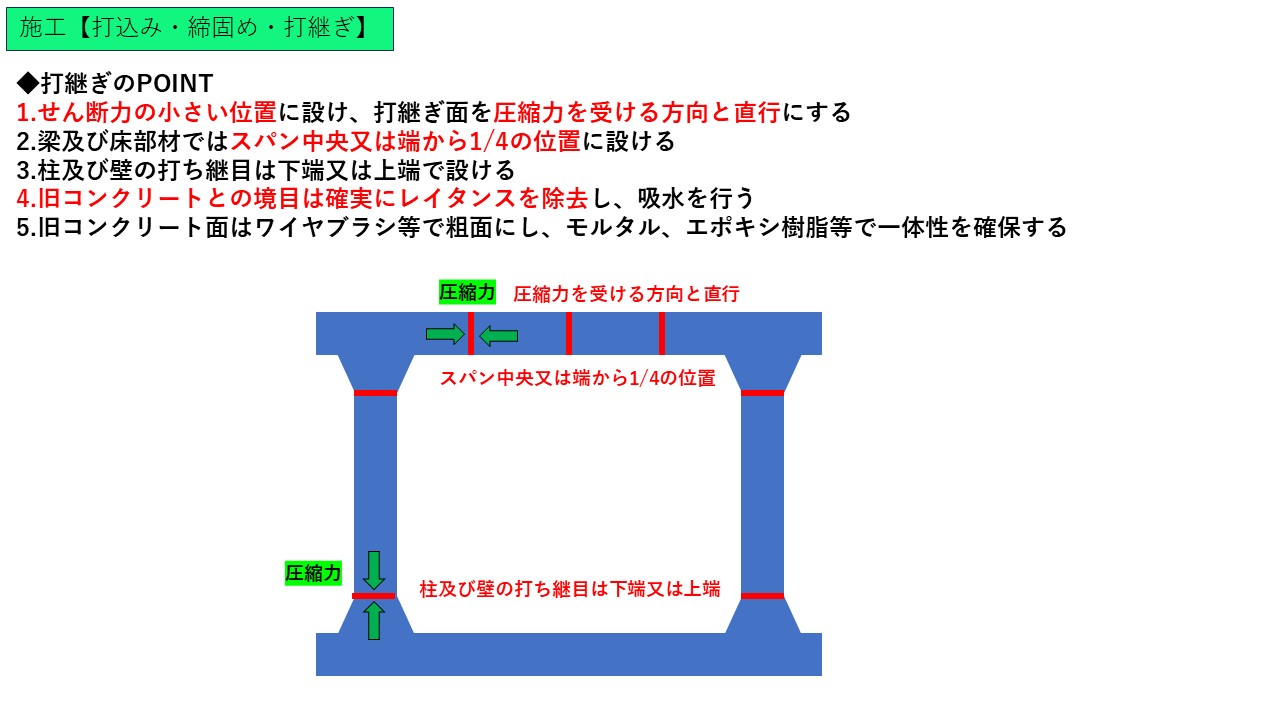

◆打継ぎのPOINT

- せん断力の小さい位置に設け、打継ぎ面を圧縮力を受ける方向と直行にする

- 梁及び床部材ではスパン中央又は端から1/4の位置に設ける

- 柱及び壁の打ち継目は下端又は上端で設ける

- 旧コンクリートとの境目は確実にレイタンスを除去し、吸水を行う

- 旧コンクリート面はワイヤブラシ等で粗面にし、モルタル、エポキシ樹脂等で一体性を確保する

◆打重ねのPOINT

2層以上の打重ねはバイブレータを下層に10cm程度挿入し一体化を図り、許容打ち重ね時間【外気温25℃以下:2.5時間以内、外気温25℃以上:2.0時間以内】で施工する。

型枠の設計

型枠に作用する荷重は、以下の3つの主要な荷重で考えます。

1. 鉛直荷重:型枠・コンクリート・鉄筋の自重、作業員、施工機械器具、仮設備等の荷重および衝撃

2. 水平荷重:編載荷重、振動荷重、衝撃荷重、風荷重、地震等

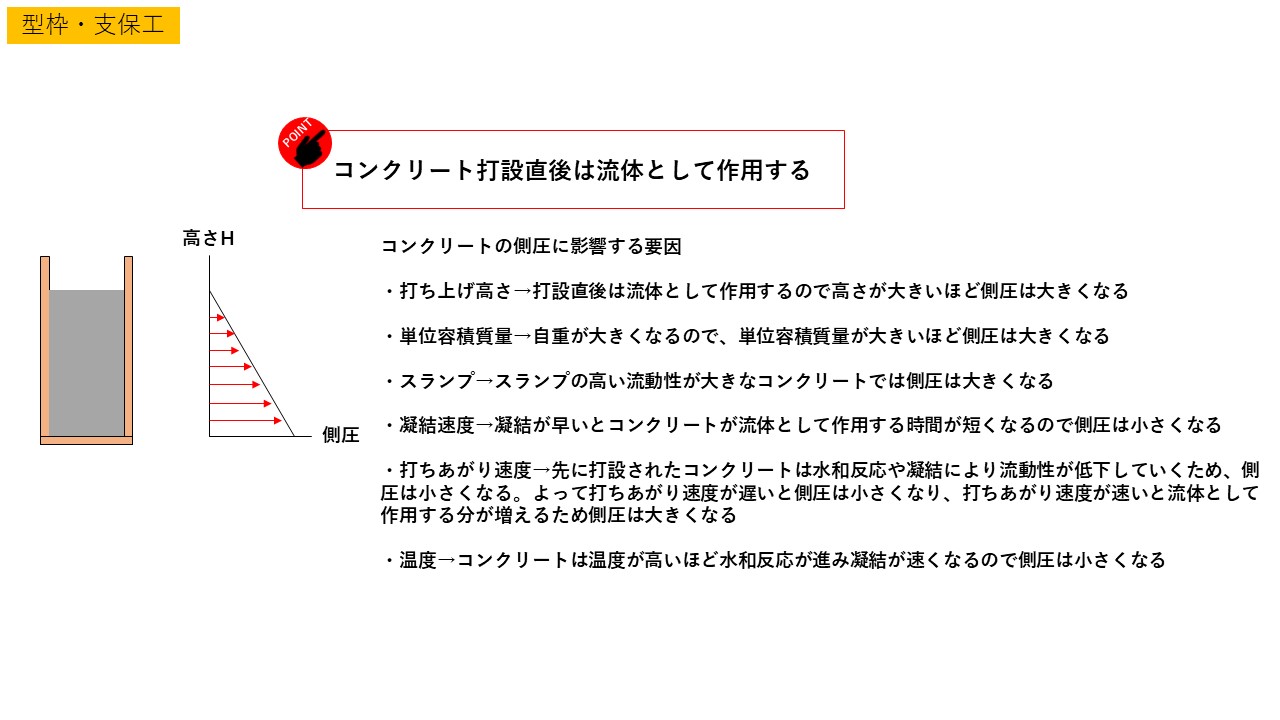

3. コンクリート側圧:使用材料、配合、打ち込み速度、打ち込み高さ、締固め方法、打ち込み時のコンクリート温度によって変化する。

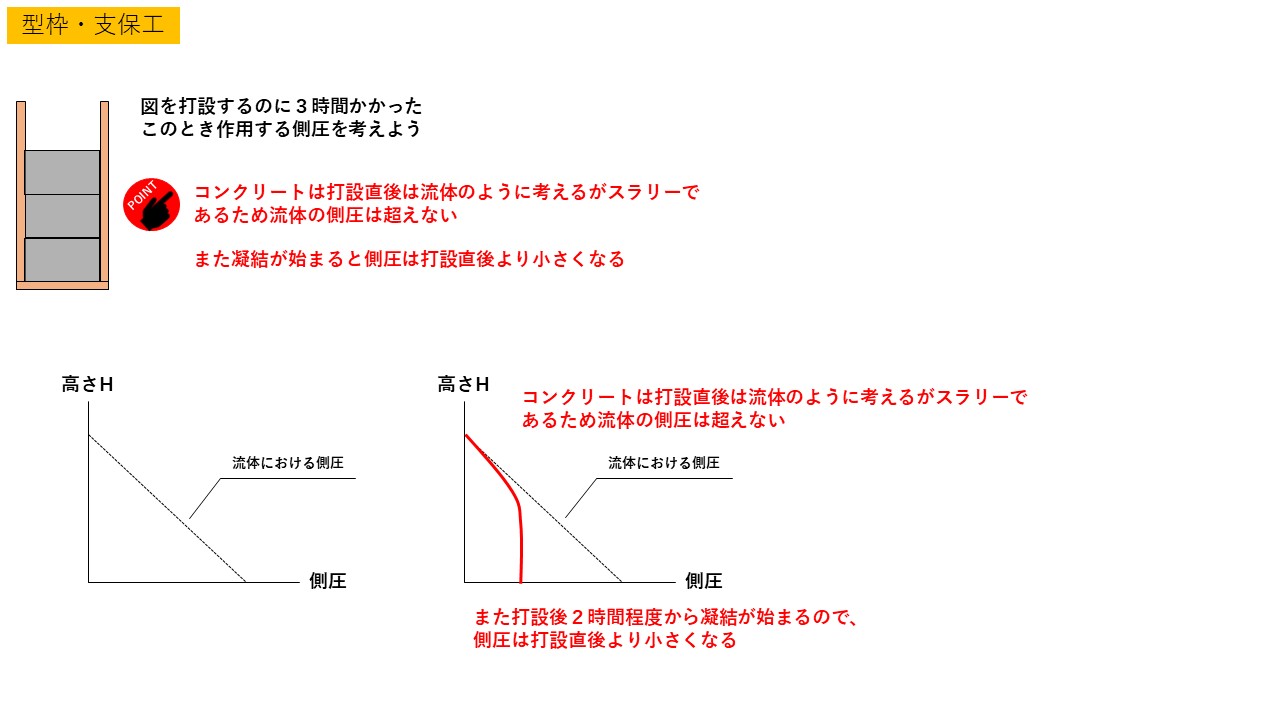

コンクリートの側圧に影響する要因

・打ち上げ高さ→打設直後は流体として作用するので高さが大きいほど側圧は大きくなる

・単位容積質量→自重が大きくなるので、単位容積質量が大きいほど側圧は大きくなる

・スランプ→スランプの高い流動性が大きなコンクリートでは側圧は大きくなる

・凝結速度→凝結が早いとコンクリートが流体として作用する時間が短くなるので側圧は小さくなる

・打ちあがり速度→先に打設されたコンクリートは水和反応や凝結により流動性が低下していくため、側圧は小さくなる。よって打ちあがり速度が遅いと側圧は小さくなり、打ちあがり速度が速いと流体として作用する分が増えるため側圧は大きくなる

・温度→コンクリートは温度が高いほど水和反応が進み凝結が速くなるので側圧は小さくなる

コンクリートの仕上げ

◆コンクリートの仕上げに関する押さえるべきキーワード

均し:高さを揃えたり、平坦に仕上げること

押さえ:気泡を追い出し、強度と水密性を高める作業

タンピング:コンクリートを打設した後に、タンパーという道具を使って繰り返しコンクリートの表面を叩いて締固める作業のことを指します。タンピングを行うことで不要な水分や空気が取り除くことができます。

◆仕上げの手順

- 木ゴテで荒均し、タンピング、レベル出しを行う

- ブリーディング水が引いてきたら(もしくはブリーディング水を取り除いたら)木ゴテや定規ずりで平坦に均していく

- 凝結が開始される頃に木ゴテ、金ゴテで”押さえ”を行う

- 金ゴテで表面仕上げを行う

- 沈下ひび割れが生じていたら再度タンピングを行う

均し・押さえ・表面仕上げ作業全般はブリーディングが終了した時点で開始します。ブリーディング終了はブリーディング水の上昇が止まるのを目安に判断します。

金ゴテ押さえはセメントペーストを表面に浮き出させ美観と表層の水密性を向上させます。

コンクリートの養生

コンクリートは打設後、適切な温度と湿度で保つことで正常な水和反応を保ち、強度や水密性を向上させることができます。

主な養生方法は以下になります。

- 膜養生:コンクリート表面に薄い塗膜を形成し水分の蒸発を防ぐ養生方法。合成樹脂系と油脂系がある。ブリーディング水が引いてから行う。

- 湿潤養生:水和反応に必要な水分を保持するためにコンクリートの表面に散水、もしくは湿潤マットで覆うことで湿潤状態を保つ養生方法。散水は凝結完了後に行う。

- 保温養生:保温マットや断熱材で覆うことで温度変化による不具合を防止する養生。

湿潤養生期間

セメントの種類と平均気温によって湿潤養生の期間がコンクリート標準示方書で定められています。

以下に表を示します。

| 日平均気温 | 普通ポルトランドセメント | 混合セメントB種 | 早強ポルトランドセメント |

| 15℃以上 | 5日 | 7日 | 3日 |

| 10℃以上 | 7日 | 9日 | 4日 |

| 5℃以上 | 9日 | 12日 | 5日 |

養生温度とコンクリート性能

一般的に養生温度が高いとセメントの水和反応は早くなり、養生温度が低いと水和反応は遅くなります。初期養生温度が高いと初期強度は高くなりますが、長期強度の伸びが小さくなります。また養生温度が低いと初期強度は小さくなり、長期強度の伸びが大きくなります。

また寒冷地では凍害のリスクがあります。一般的に5N/mm2以上の強度で凍害が受けにくくなると言われています。寒中コンクリートでは5N/mm2以上の強度が発現するまでは低温にさらされないような養生をすることが大切です。

寒中コンクリート

日平均気温が4℃以下のときに打設するコンクリートを寒中コンクリートといいます。

コンクリートは材齢初期に低温にさらされることで水和反応遅延による凝結の遅れとそれに伴う強度発現の遅延のおそれがあります。そのため凝結硬化の初期に凍結を起こさせないような施工方法をとる必要があります。

また凍結融解に対する抵抗性を付与しておくことも重要です。

◆材料

ポルトランドセメント、混合セメントB種を使用します。強度発現のため早強ポルトランドセメントを用いる場合もあります。

混和剤はAE剤、AE減水剤、高性能AE減水剤を用います。

材料の温度を上げることは有効ですが、加熱したセメントを使用すると、加熱したセメントと水が水和反応する際に急結を起こし品質不具合を起こすリスクがあるため、セメントの加熱は禁止です。

また乾燥していない骨材を使用し、直火で加熱することは禁止されています。

◆配合

AEコンクリートを原則とします。

骨材と水は40℃以下で使用します。

◆施工

打ち込み時のコンクリート温度は5℃を下回らないようにします。

荷下ろし地点では10~20℃を保つようにします。

◆養生

養生中のコンクリート温度は5℃以上に保ちます。

養生期間は圧縮強度が5N/mm2以上になるまでとします。

養生が完了しても一気に表面が冷気にさらされると温度ひび割れが発生する可能性があるため徐々に養生を解除していく必要があります。

暑中コンクリート温度

日平均気温が25℃以上のときに打設するコンクリートを暑中コンクリートといいます。

コールドジョイントとプラスチック収縮ひび割れのリスクが増加します。

◆材料

早強、超早強ポルトランドセメントは水和熱が大きくなるため使用してはいけません。

水と骨材の温度は極力低いものを使用します。

混和剤は高性能AE減水剤や遅延剤を用いることが有効です。

◆配合

単位水量と単位セメント量をなるべく小さくするように設計します。

水分が蒸発することで空気が連行されにくくなるため、AE剤の添加量を多めに設計します。

◆施工

荷下ろし時点の温度を35℃以下になるように計画しなければなりません。また練り混ぜから打ち込み終了までの時間は1.5時間とし、コールドジョイント防止の観点からうち重ね間隔は2時間以内とします。

◆養生

水分の急激な蒸発はプラスチック収縮ひび割れを引き起こします。これを防止するためすみやかに散水や覆いを行い、湿潤状態を保ちます。

マスコンクリート

マスコンクリートとは断面寸法の大きなコンクリートをいいます。

具体的には断面厚が80~100cm以上、下端が拘束された壁で厚み50cm以上のコンクリートを指します。

マスコンクリートの計画では断面寸法の大きなことから温度ひび割れに注意して考えます。

◆材料

水和熱低減の観点から中庸熱ポルトランドセメント、低熱ポルトランドセメント、高炉セメント、フライアッシュセメントを使用します。

◆配合

単位セメント量を減らし水和熱を低減させます。

◆施工

温度ひび割れ対策

- 練り混ぜ水に井戸水や冷却水を使用する

- 骨材を冷却する

- 水の一部をフレーク状の氷で代用する

- 一回の施工高を低くする、打設区画を小さくする

- コンクリート中にパイプを仕込み、打設後に冷却水を通水する(パイプクーリング)

- ひび割れ誘発目地を設置する

水中コンクリート

水中コンクリートとは海中に基礎を打設する場合や場所打ち杭、連続地中壁などに用いられる、水中で施工するコンクリートをいいます。打設方法は主にトレミー工法とコンクリートポンプ工法に分けられます。また水中コンクリートは以下の3つに分類されます。

- 一般的な(減水剤を添加した)水中コンクリート

- 水中不分離性コンクリート

- 場所打ち杭、地中連続壁

一般的な水中コンクリート

水中コンクリートは水中で分離を起こさないように大きな粘性をもたせることが大切です。

静水中に打設することを原則とし、流速は5cm/s以下です。

水セメント比は50%以下、単位セメント量は370kg/m3以上とし、細骨材率を40~50%に設定します。

スライムを巻き込むおそれがあるため、トレミー菅の先端は常に2m以上、既に打ったコンクリートに挿入します。

水中不分離性コンクリート

水中不分離性混和剤を使用し、高い粘性を付与し、水中でも分離しないようにしたコンクリートを水中不分離性コンクリートといいます。

施工上の留意点を示します。

- 打ち込みは静水中で水中落下高さは50cm以下

- 水平移動距離5m以下

- 打ち込みはトレミーかコンクリートポンプで圧送圧力は通常の2~3倍かつ打ち込み速度が1/2~1/3倍

- 空気量は4%以下

- 流動性はスランプフローで管理

- 粗骨材の最大寸法は40cm以下で部材最小寸法の1/5、鉄筋最小あきの1/2以下

- ミキサーは強制練りミキサで1バッチ量は公称容量の80%以下

場所打ち杭、地中連続壁

- スランプは18~21cm(示方書)

- 水セメント比は55%以下(示方書)

- 単位セメント量は350kg/m3以上(示方書)

- 粗骨材の最大寸法は25cm以下、鉄筋最小あきの1/2以下

- 鉄筋のかぶりは10cm以内(地中連続壁):地中に打ち込むため地盤の凹凸によって厚みが変化するため余裕をもって10cmに設定する

- 余盛高さ50cm以上(土木学会)、50~100cm以上(JASS5)

高流動コンクリート

材料分離抵抗性を損なうことなく大きな流動性を付与したコンクリートです。

→材料分離抵抗性を維持したまま流動性を付与するので紛大量が多く、粘性が大きくなります。ポンプ圧送時の管内圧力損失が普通コンよりも大きくなります。また練り混ぜ時間も大きくなります。

高流動コンクリートは大きく3つに分類されます。

- 紛体系:紛体量を増加することによって材料分離抵抗性を高め高性能AE減水剤を用いて流動性を付与する

- 増粘剤系:増粘剤を混和することによって材料分離抵抗性を付与する

- 併用系:紛体量の増加と増粘剤の両方を用いて材料分離抵抗性を付与する

自由落下高さの制限

- 5m以内(土木学会)

自由流動距離の制限

- 8cm以内

- 20m以内

★POINT

- 高流動コンクリートの凝結は、高性能AE減水剤の使用により遅くなる傾向がある

- ポンプ圧送時の管内圧力損失が普通コンよりも大きくなる

- 強制練りミキサを用い、練り混ぜ時間も大きくなる

流動化コンクリート

流動化剤を用い流動性を付与したコンクリート

★圧縮強度は通常のコンクリートと変わらない★

流動化によるスランプの低下は10cm以下→材料分離防止の観点から

またスランプの保持機能がないことも重要です。そのため流動化させた後は20~30分程度で打設を完了できるよう計画します。

また細骨材率を通常のコンクリートより大きくします(流動化後のスランプ時と同程度の細骨材率とする)→粘性の付与

海洋コンクリート

海水の作用を受けるコンクリート(海水中にあるコンクリートや海域に近いコンクリートなど)をいいます。

海洋コンクリートは大きく2つの注意すべきポイントがあります。

- 塩化物イオンによる鉄筋の腐食

- 硫酸マグネシウムによる体積膨張

- 塩化マグネシウムによる多孔質化

◆塩化物イオンによる鉄筋の腐食

干満帯(潮の満ち引きの範囲にある箇所)や飛沫帯(波の波高までの箇所)が海水の供給と酸素供給が積極的に行われる場所のため最も鉄筋腐食を受けやすい

◆硫酸マグネシウム

海水中に存在する硫酸塩がコンクリート中の水酸化カルシウムと反応し、石こうと水酸化マグネシウムを生成し、その石こうとセメント中のC3Aとが反応してエトリンガイトを生成し体積膨張を引き起こします。

→C3A含有量の低い低熱ポルトランドセメントや中庸熱ポルトランドセメントを用いることが有効。

◆塩化マグネシウムによる体積膨張

海水中に存在する塩化マグネシウムは、コンクリート中の水酸化カルシウムと反応して塩化カルシウムになり、コンクリート組織を多孔質にします。

→セメントを一部置換した混合セメント(高炉セメント、フライアッシュ)が有効である。

POINT

- 海上大気中、飛沫帯の最大水セメント比は45%以下(示方書)

- 鋼材にはエポキシ樹脂塗装鉄筋を用いる

- 打ち継ぎ目はなるべく設けない

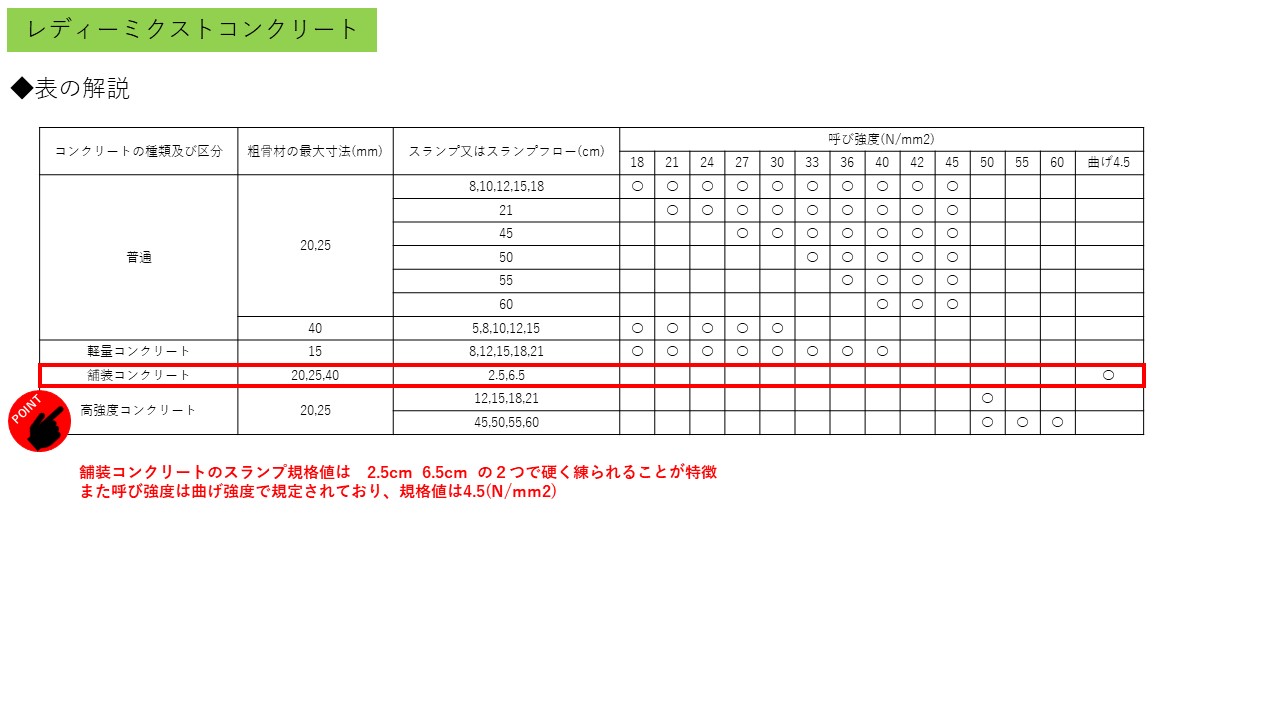

舗装コンクリート

舗装コンクリートのPOINT

- 強度は曲げ強度(4.5N/mm2)で管理する

- スランプは2.5cm,6.5cmの2種類で硬練り

- スランプ2.5cmの運搬はダンプ、6.5cmはアジテータ

- 粗骨材の最大寸法は40mm以下

- 粗骨材のすりへり減量は35%以下→車両によるすりへりを受けるため

- やわらかい石片は5%以下

- 舗装コンクリートは現場養生供試体の曲げ強度が配合強度の7割に達するまでは養生する。また強度試験を行わず養生期間を決める場合は早強ポルトランドセメントで7日、普通ポルトランドセメントで14日、中庸熱ポルトランドセメントとフライアッシュセメントで21日養生する規定がある

- 凍結融解抵抗性を付与するためAEコンクリートとする

POINT+α

①RCCP(転圧コンクリート舗装)

スランプが0の超硬練りコンクリートで早期交通開放が可能

また単位水量は通常の舗装コンクリートより少ない

②コンシステンシーの判定

舗装コンクリート含め硬練りコンクリートのコンシステンシー判定は振動台式コンシステンシー試験が用いられる

③最大水セメント比

厳しい気候で凍結融解がしばしば繰り返される場合:55%

ときどき凍結融解が起こるとき:60%

プレストレストコンクリート

PCとも表記されるプレストレストコンクリート(prestressed concrete)は文字通りあらかじめ圧縮力が加えられたコンクリートをいいます。

コンクリートの特徴として圧縮に強く引張に弱いことが挙げられます。プレストレストコンクリートは緊張材によってあらかじめ圧縮力を与えておくことで積載荷重や自重による引張応力を打ち消すことを目的としています。そのため鉄筋コンクリートで設計が難しくなるような長いスパンの構造物などに適しています。

プレストレスの与え方には2種類あります

- プレテンション方式

- ポストテンション方式

緊張用鋼材は主に3つに分類されます

- PC鋼線

- PCより線

- 細径異形PC棒鋼

導入されたプレストレスは乾燥収縮やクリープによって時間経過とともに減少していくことに注意します。

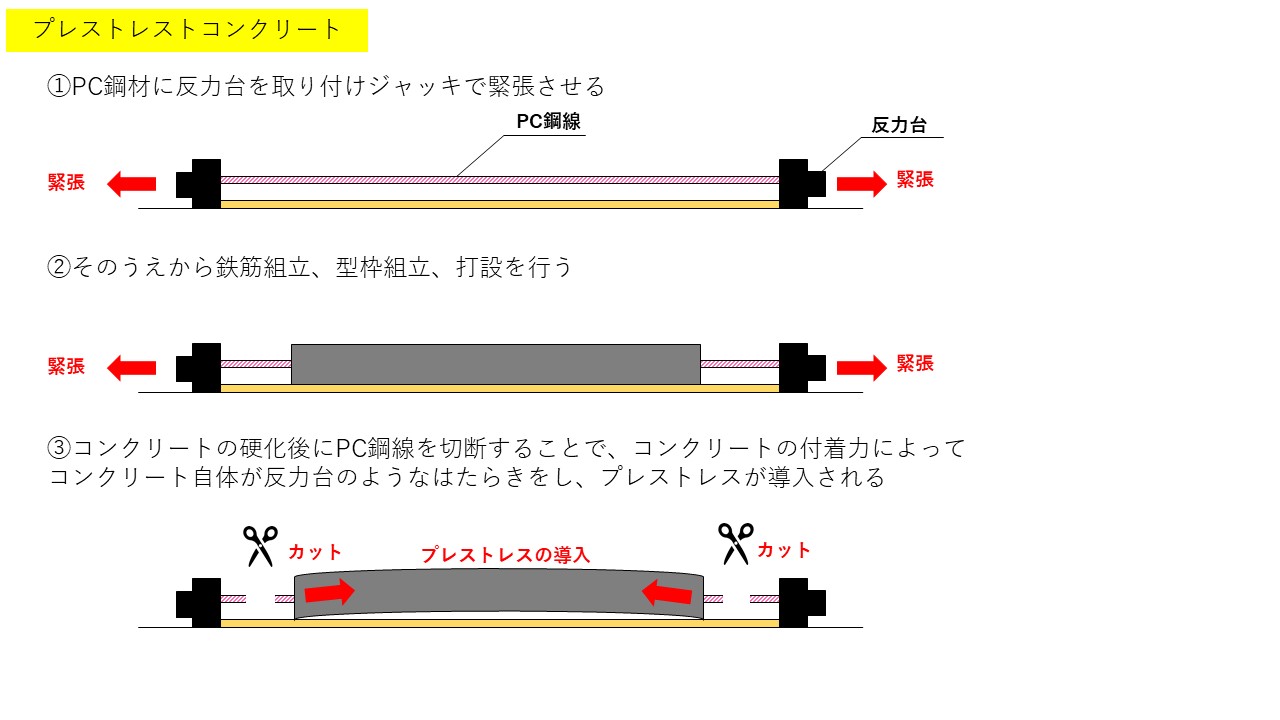

プレテンション方式

プレテンション方式とは主にコンクリート製品工場で用いられる工法です。

PC鋼材に反力台を取り付けジャッキで緊張させます。そのうえから鉄筋組立、型枠組立、打設を行います。コンクリートの硬化後にPC鋼線を切断することで、コンクリートの付着力によってコンクリート自体が反力台のようなはたらきをし、プレストレスが導入されます。

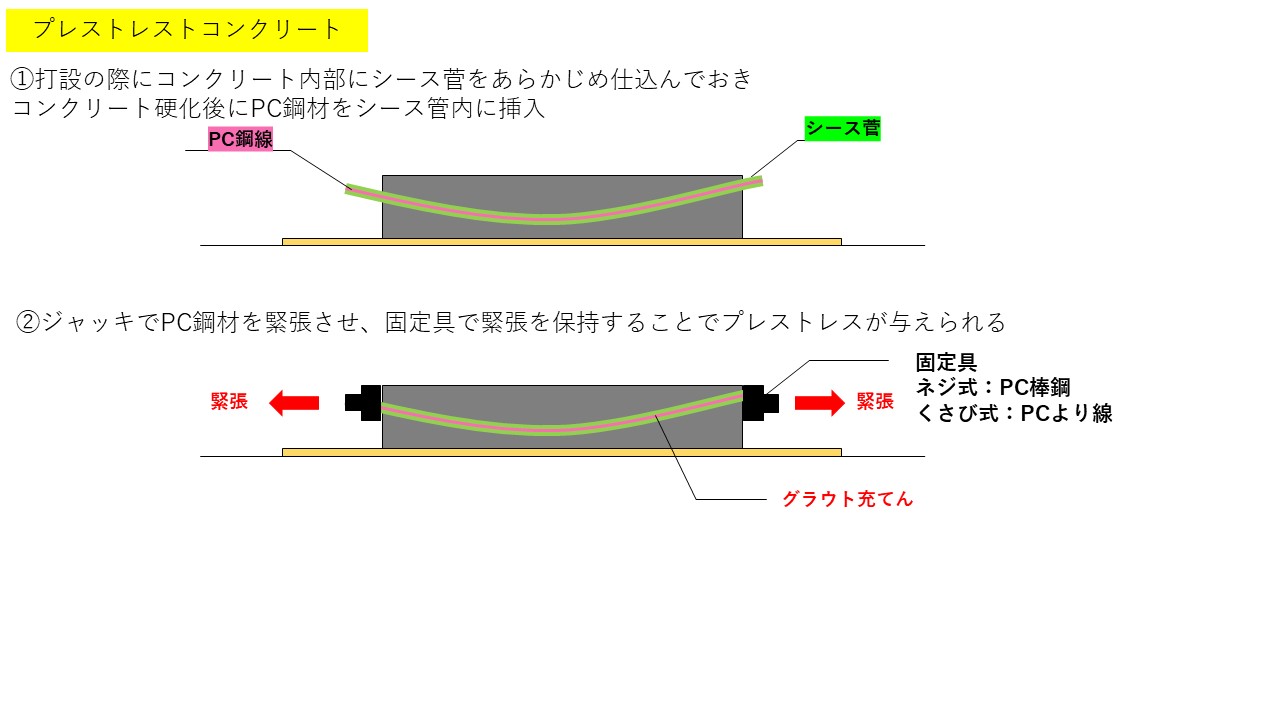

ポストテンション方式

ポストテンション方式とは主に現場でプレストレスを導入するときに用いられる工法です。打設の際にコンクリート内部にシース菅をあらかじめ仕込んでおき、コンクリート硬化後にPC鋼材をシース管内に挿入し、ジャッキでPC鋼材を緊張させ、固定具で緊張を保持することでプレストレスが与えられる工法です。

ポストテンション方式に用いられる固定具にはネジ式とくさび式の2種類があり、ネジ式はPC棒鋼に使用され、くさび式はPCより線に使用されます。

コメント