コンクリートの運搬

運搬

コンクリートは時間の経過に伴ってスランプや空気量が減少していく材料です。

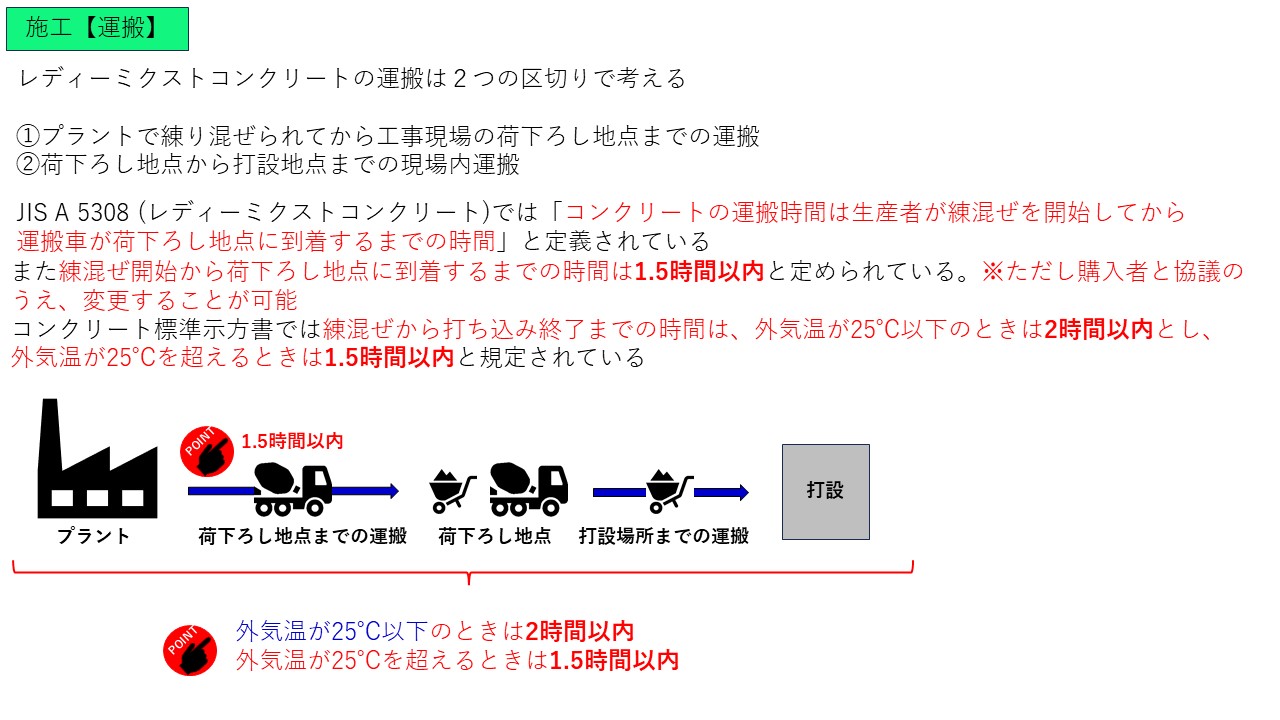

レディーミクストコンクリートの運搬は2つの区切りでイメージします。

①プラントで練り混ぜられてから工事現場の荷下ろし地点までの運搬

②荷下ろし地点から打設地点までの現場内運搬

JIS A 5308 (レディーミクストコンクリート)では「コンクリートの運搬時間は生産者が練混ぜを開始してから運搬車が荷下ろし地点に到着するまでの時間」と定義されています。

また練混ぜ開始から荷下ろし地点に到着するまでの時間は1.5時間以内と定められています。※ただし購入者と協議のうえ、変更することが可能

コンクリート標準示方書では練混ぜから打ち込み終了までの時間は、外気温が25℃以下のときは2時間以内とし、外気温が25℃を超えるときは1.5時間以内と規定されています。

荷下ろし、打設場所までの運搬

荷下ろし地点までの運搬中にアジテータ車のドラム内のコンクリートが不均一な状態になっている可能性があるため荷下ろし前では高速撹拌し、ドラム内のコンクリートを均一にしてから排出することが望ましいです。

打設場所までの運搬として

- ポンプによる圧送

- バケットシュートを用いた運搬

- ベルトコンベア

- カート運搬

等が挙げられます。これらは現場の作業環境や効率を考えて選定します。

◆ポンプによる圧送

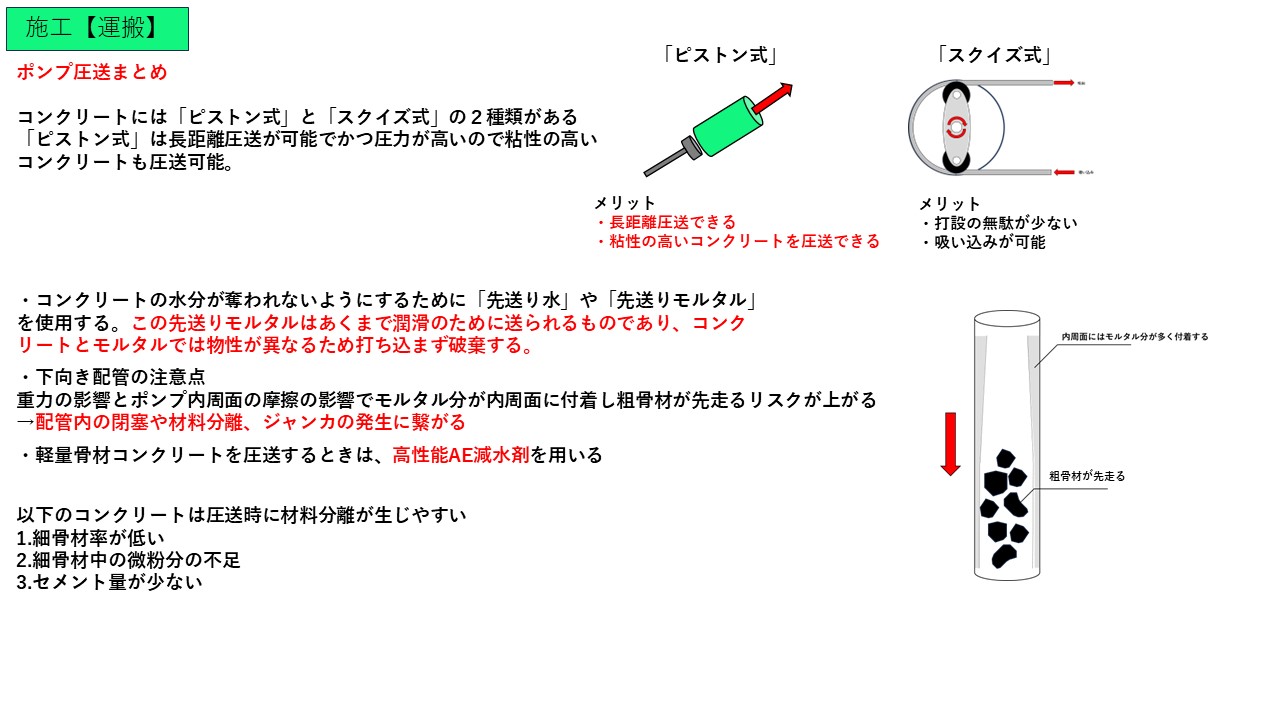

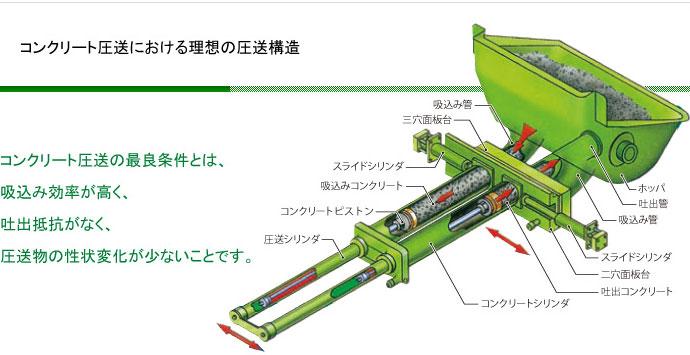

コンクリートのポンプにはピストン式とスクイズ式の2種類に分類されます。

ピストン式はコンクリート入ったシリンダーを油圧ピストンで押し出すように圧送する形式で大きな圧力をかけることが可能なため、長距離圧送できることが利点です。またスランプの小さい硬いコンクリートの圧送にも有利です。

引用:株式会社シンテック SYMTEC(製品案内|【株式会社シンテック SYMTEC】コンクリートポンプの製造・販売・レンタル)

株式会社シンテック SYMTEC様のサイトにあるアニメーションが非常に分かりやすかったので是非参照してみてください!

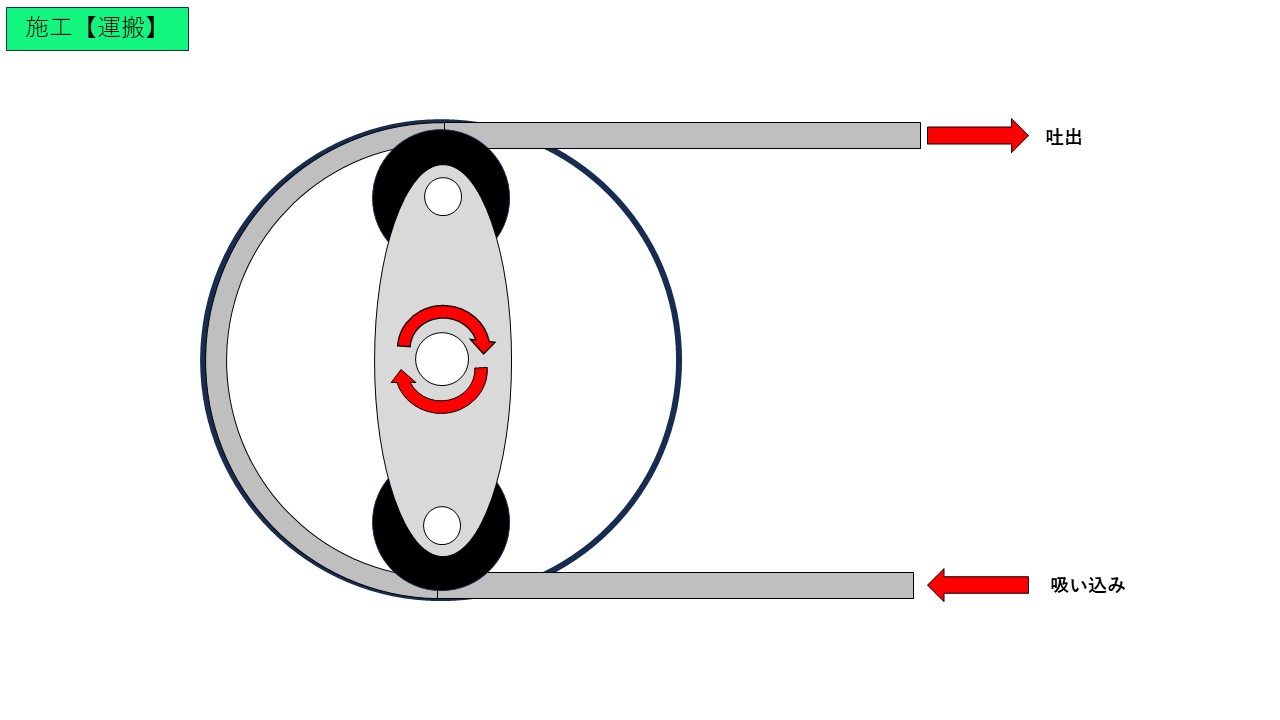

スクイズ式はローラーでコンクリートの入ったチューブを押しながら回転させることで圧送する形式です。

配管の向きに関するPOINT

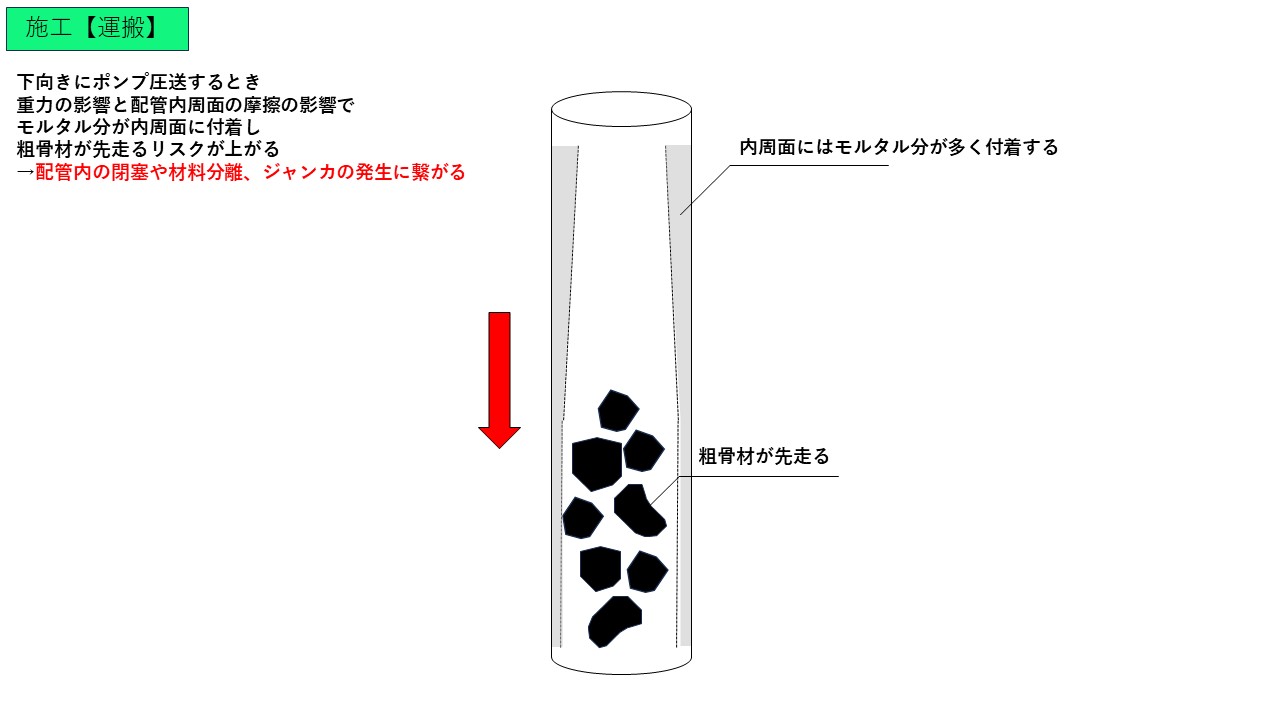

下向き:重力の影響と配管内周面の摩擦の影響でモルタル分が内周面に付着し粗骨材が先走るリスクが上がる→配管内の閉塞や材料分離、ジャンカの発生に繋がる

曲がりや絞りのある配菅:ベント菅やテーパ菅など曲がりや絞りのある菅は、作業特性上、使用しなければならない場面もありますが、圧力損失や閉塞の原因にもなるので極力少なくし、配管距離においても最短距離での圧送が望ましいです。

ポンプ圧送において注意するPOINT

・図のように配管内周面の潤滑性を維持し、コンクリートの水分が奪われないようにするために「先送り水」や「先送りモルタル」を使用します。この先送りモルタルはあくまで潤滑のために送られるものであり、コンクリートとモルタルでは物性が異なるため打ち込まず破棄します。

・軽量骨材コンクリートを圧送するときは、スランプ確保のため単位水量の増加したことによる材料分離のリスクが上がります。対策として高性能AE減水剤を用いてスランプを大きくすることが望ましいです。

圧送性に関するPOINT

圧送性とはポンプ圧送する際の負荷度合を言い表したワードです。

スランプが小さく単位セメント量の多い粘性があるコンクリートは分離に対する抵抗性は高くなります。一方で圧送負荷は増加します。圧送負荷の大きいコンクリートはピストン式のポンプを用います。

また材料分離に起因する閉塞リスクの観点から以下の項目に注意です

- 細骨材率が低い

- 細骨材中の微粉分の不足

- セメント量が少ない

◆バケット、シュートについて

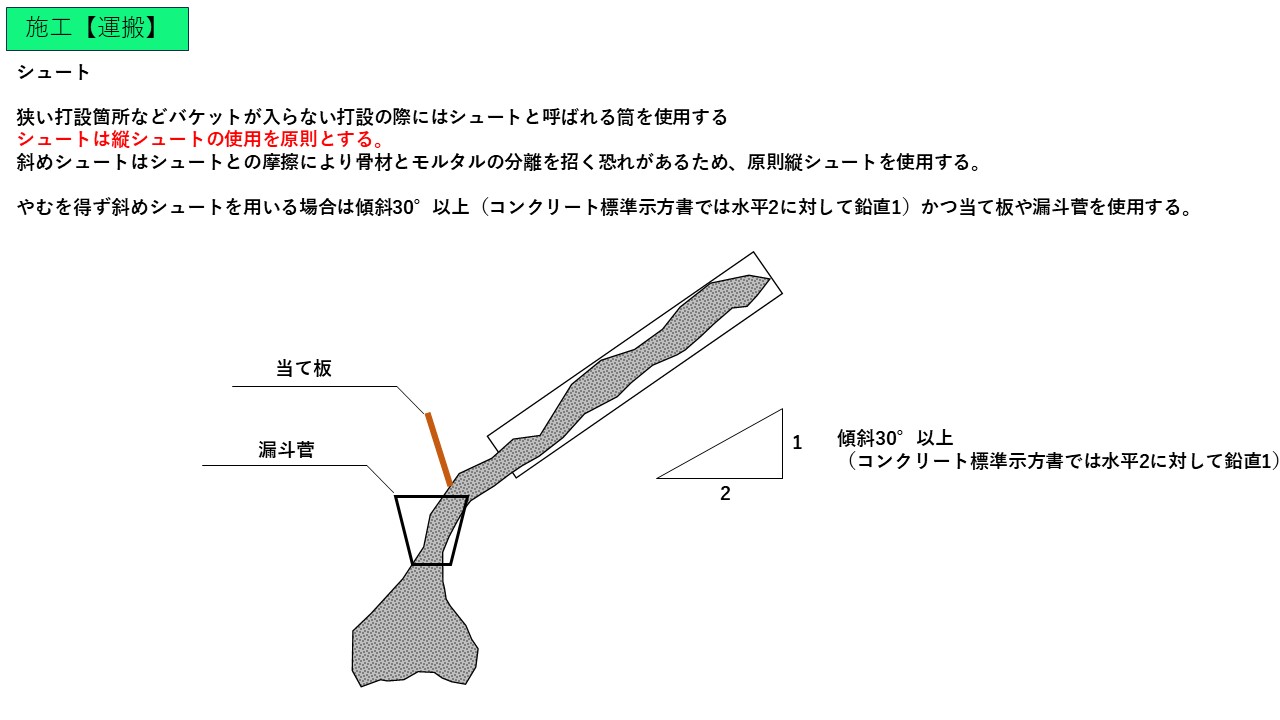

コンクリートを高所から打設する際はバケットと呼ばれる容器をクレーン等で吊り上げて行うことがあります。狭い打設箇所などバケットが入らない打設の際にはシュートと呼ばれる筒を使用します。

シュートは縦シュートの使用を原則とします。

斜めシュートはシュートとの摩擦により骨材とモルタルの分離を招く恐れがあるため、原則縦シュートを使用します。やむを得ず斜めシュートを用いる場合は傾斜30°以上(コンクリート標準示方書では水平2に対して鉛直1)かつ当て板や漏斗菅を使用します。

コンクリートバケット

引用:株式会社アクティオ(コンクリートバケット | アクティオ | 建機レンタル(建設機械・重機) (aktio.co.jp))

シュート

引用:株式会社アクティオ(アサガオホッパー/Kシュート | アクティオ | 建機レンタル(建設機械・重機) (aktio.co.jp))

コンクリートの打込み・締固め・打継ぎ

打込み

コンクリートの打ち込みは、所定の場所(一般的に型枠内)にコンクリートを流し込む作業です。正式には「打込み」という用語ですが、実務では「打設」という方が一般的で伝わりやすいです。

①打込み前の確認

型枠内に木くずや水が溜まってしまうとコンクリートの品質に悪影響がでることから打設前に型枠内を清掃します。ハイウォッシャーで清掃する場合は型枠の下端に排水口を設けます。

既設コンクリート面に打設をする場合などコンクリート内の水分が吸水される可能性のある打設では事前に散水し湿潤状態にします。

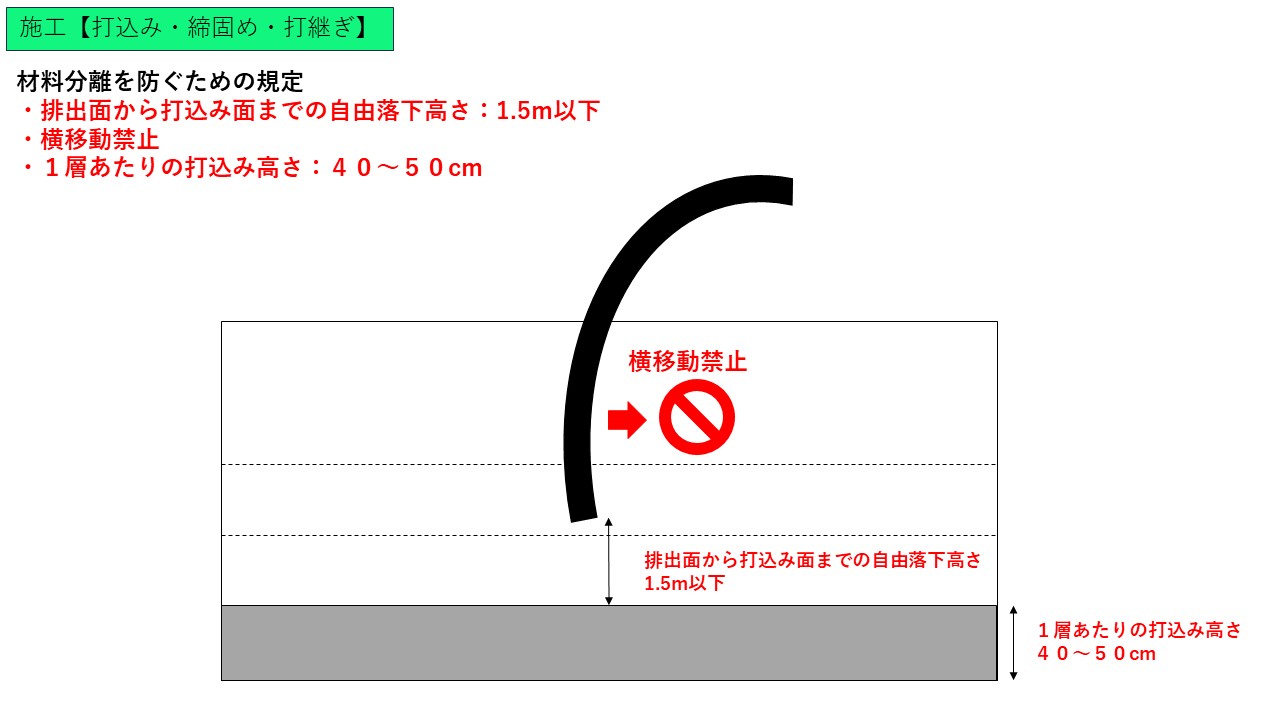

②材料分離を防ぐための規定

・排出面から打込み面までの自由落下高さ:1.5m以下

・横移動禁止

・1層あたりの打込み高さ:40~50cm

③型枠の側圧を低減するための規定

打込み速度が早すぎると型枠に作用する側圧が大きくなることから、適切な速度で打設する必要があります。一般的には30分あたり1~1.5mの打ちあがり高さとなるように打設します。

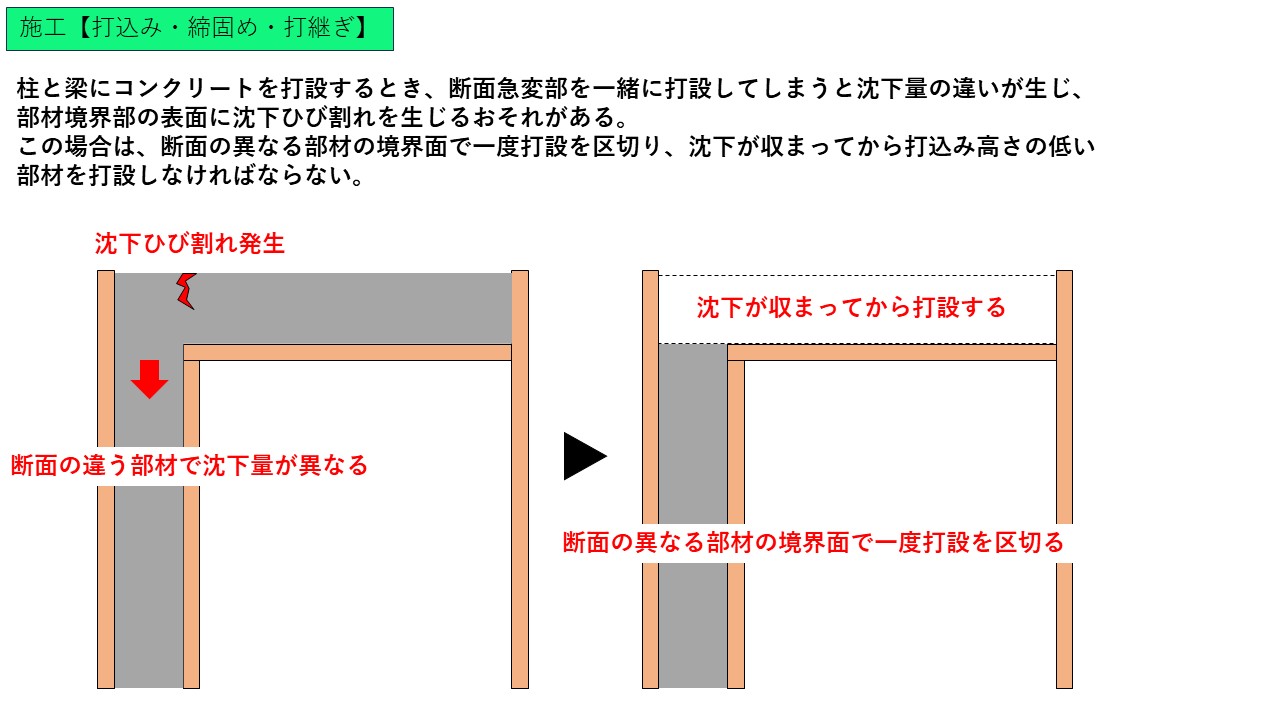

④断面急変部での打込み

柱と梁にコンクリートを打設するとき、断面急変部を一緒に打設してしまうと沈下量の違いが生じ、部材境界部の表面に沈下ひび割れを生じるおそれがあります。

この場合は、断面の異なる部材の境界面で一度打設を区切り、沈下が収まってから打込み高さの低い部材を打設しなければなりません。

締固め

コンクリートの締固めは、打ち込んだフレッシュコンクリートに振動を与え、空隙を少なくし、密実にする行為を指します。

具体的な締固めの方法は以下の通りです。

内部振動機を用いた締固め:コンクリート内部に振動機を挿入します。振動機(バイブレータ)を高周波インバータやエンジンなどに接続して振動を発生させます。原則内部振動機を使用します。

型枠振動機を用いた締固め:型枠外側から振動を与えます。振動モータやアイロンなどが使われ、建物の壁や内部振動機が使えない場所などを対象に使われます。

表面振動における締固め:道路舗装や床などの表面の締め固めに用いられ、パワートロウェルやコンクリートタンパーが使われます。

これらの方法は、コンクリート内部の気泡を排除し、骨材やセメントなどが均一化され、コンクリート本来の強度・水密性・耐久性を引き出すことができます。また、振動によって型枠内に均一的にコンクリートが充填され、鉄筋の付着力が増加し、見た目にも美しく仕上がります。

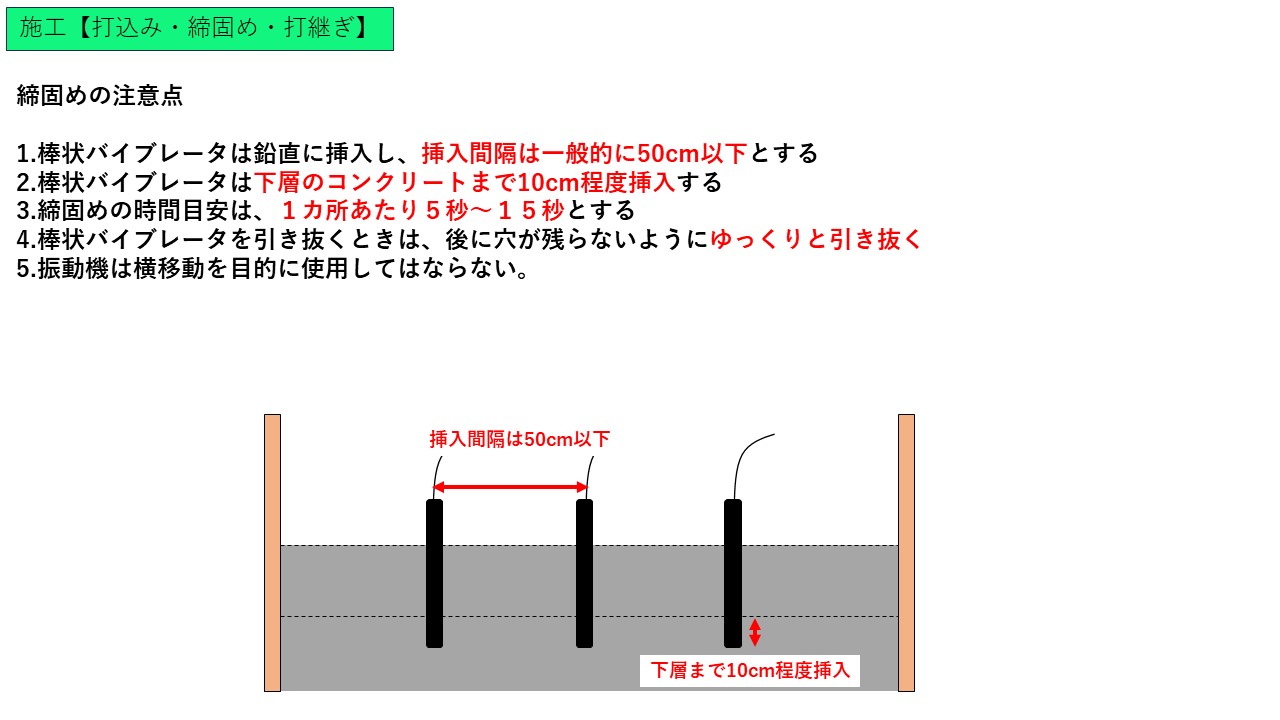

ただし、締固めの際には以下の点に注意が必要です。

- 棒状バイブレータは鉛直に挿入し、挿入間隔は一般的に50cm以下とする

- 棒状バイブレータは下層のコンクリートまで10cm程度挿入する

- 締固めの時間目安は、1カ所あたり5秒~15秒とする

- 棒状バイブレータを引き抜くときは、後に穴が残らないようにゆっくりと引き抜く

- 振動機は横移動を目的に使用してはならない。

打継ぎ・打重ね

コンクリートの「打継ぎ」と「打重ね」は、混同されることもありますが、これらの違いは以下の通りです。

「打継ぎ」

すでに硬化したコンクリートに対して追加で打ち込みを行う行為。できるだけせん断の小さい箇所に設け、打継ぎ面を圧縮力を受ける方向と直行させなければなりません。表面処理を行って、できるだけ一体化するよう施工します。

「打重ね」

打設し硬化途中のコンクリートに対して追加で打ち込みを行う行為。一体化が阻害される前のタイミングで打ち込みを行い、上層とともに締固めし、一体性を確保する必要があります。

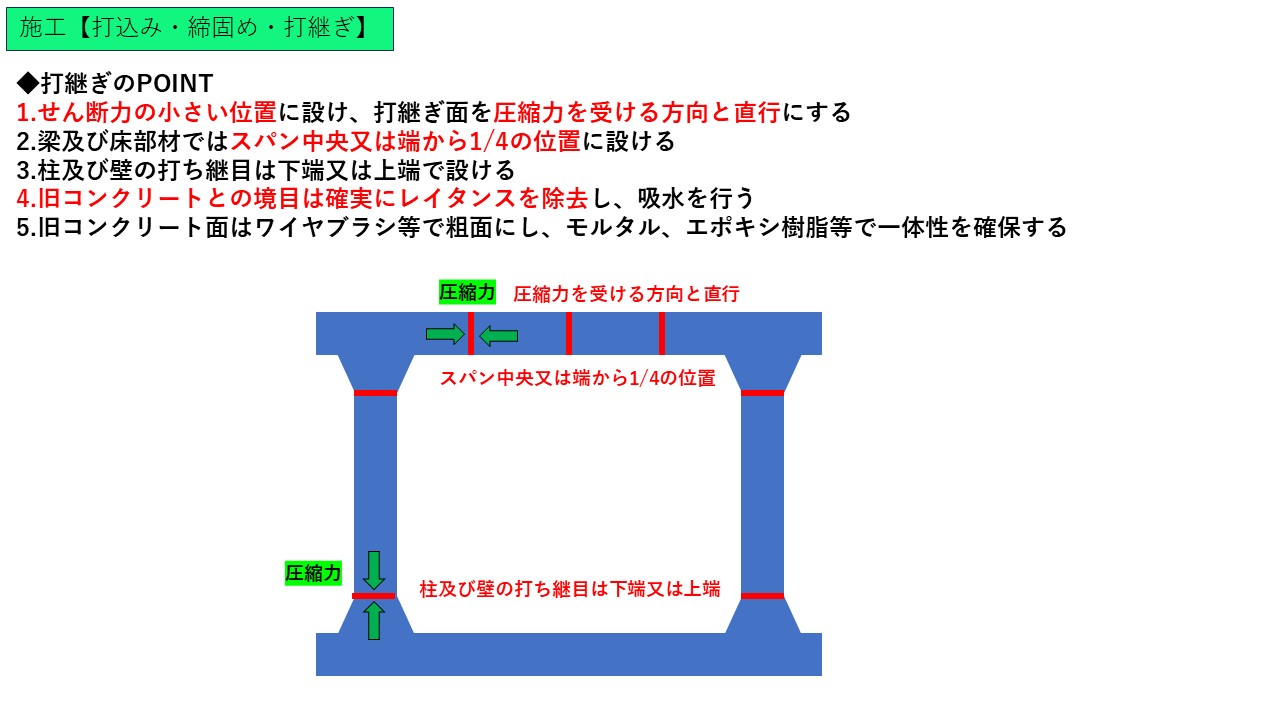

◆打継ぎのPOINT

- せん断力の小さい位置に設け、打継ぎ面を圧縮力を受ける方向と直行にする

- 梁及び床部材ではスパン中央又は端から1/4の位置に設ける

- 柱及び壁の打ち継目は下端又は上端で設ける

- 旧コンクリートとの境目は確実にレイタンスを除去し、吸水を行う

- 旧コンクリート面はワイヤブラシ等で粗面にし、モルタル、エポキシ樹脂等で一体性を確保する

◆打重ねのPOINT

2層以上の打重ねはバイブレータを下層に10cm程度挿入し一体化を図り、許容打ち重ね時間【外気温25℃以下:2.5時間以内、外気温25℃以上:2.0時間以内】で施工する。

コメント